EN Tunnel Boring Machine (TBM) er egentlig en selvstendig fabrikk på skinner, designet for å grave ut tunneler nøyaktig og effektivt. I motsetning til tradisjonelle drill-and-blast-metoder, tilbyr TBM-er betydelige fordeler når det gjelder hastighet, sikkerhet og miljøpåvirkning.

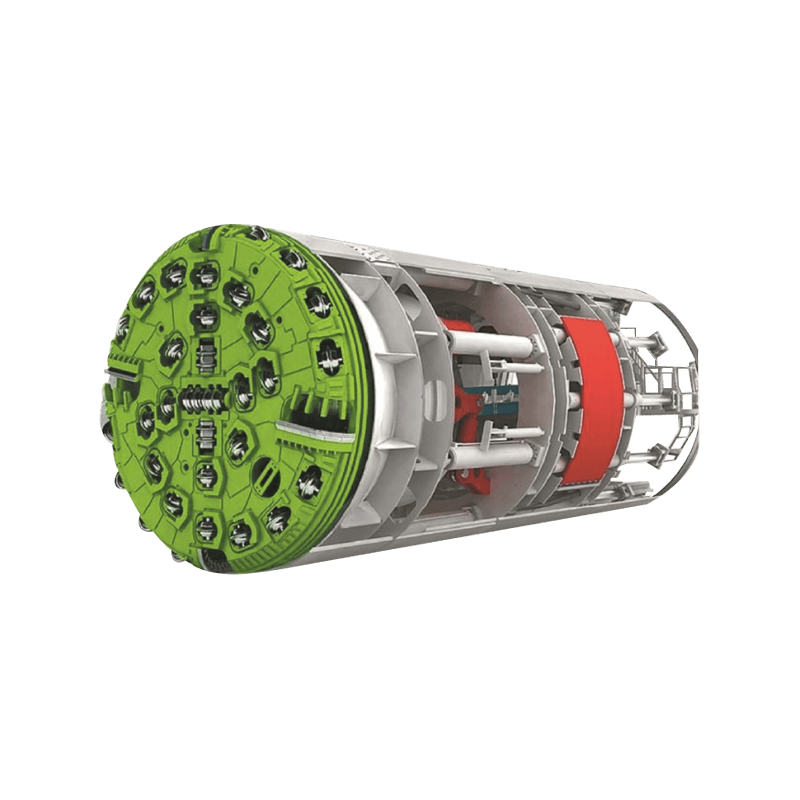

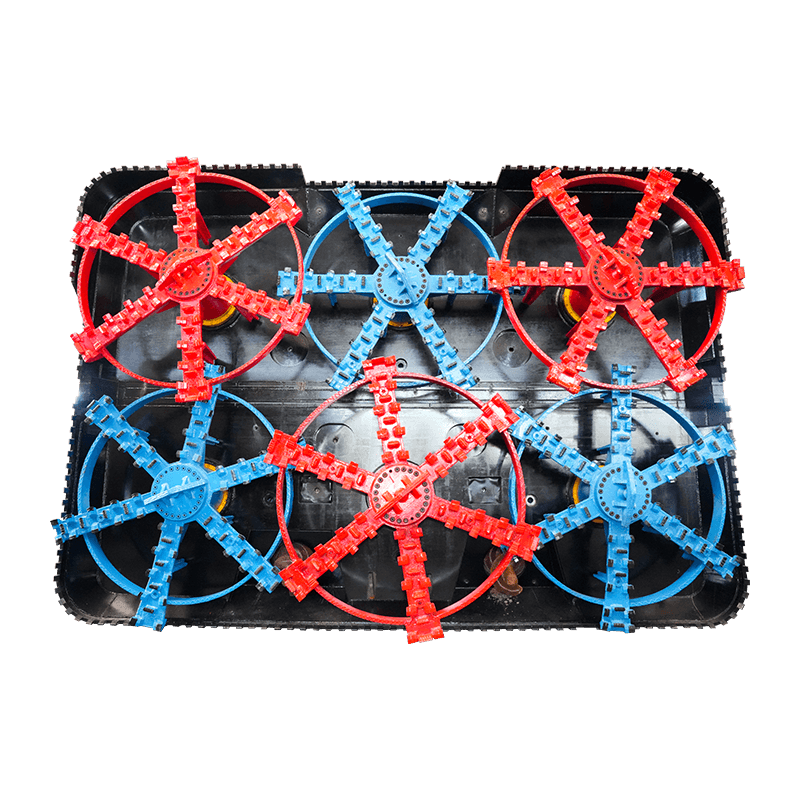

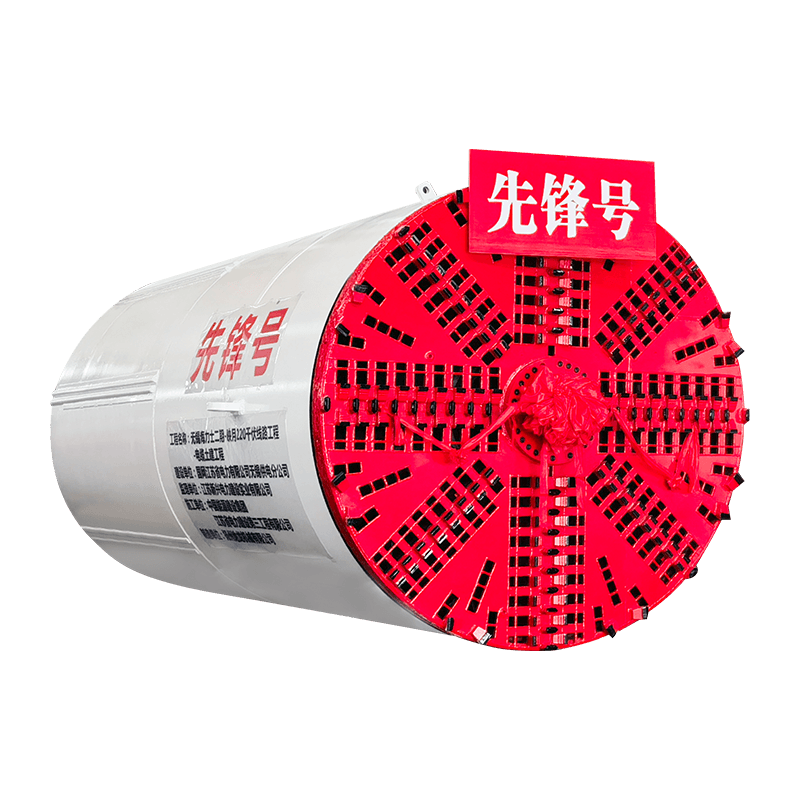

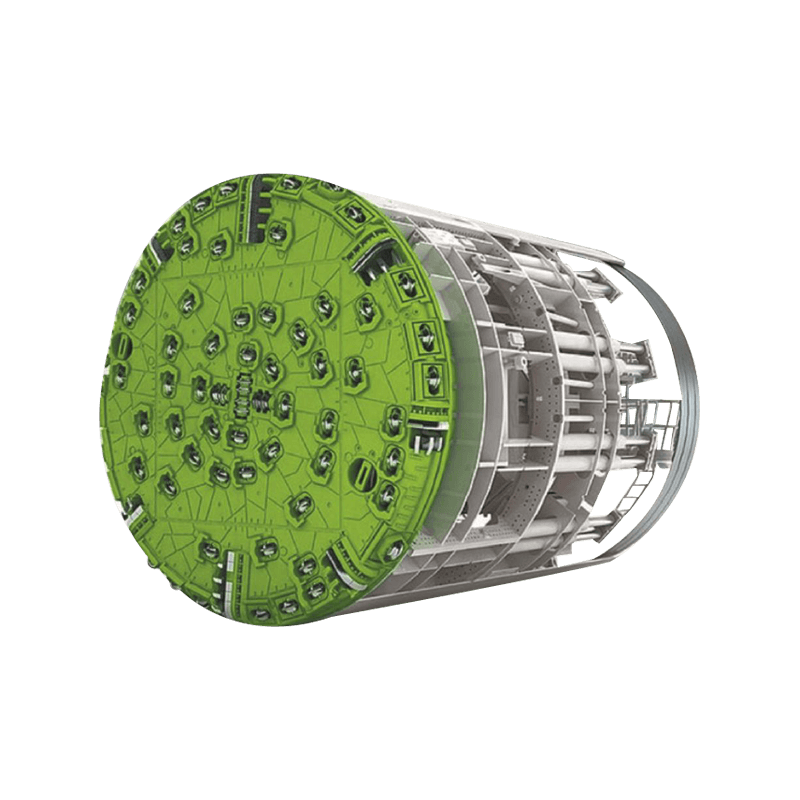

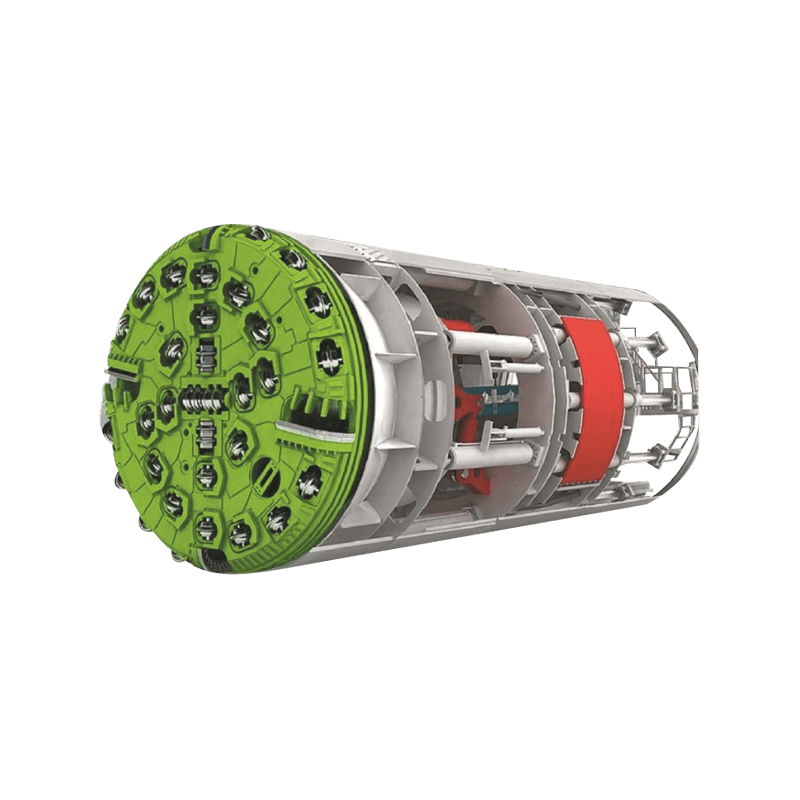

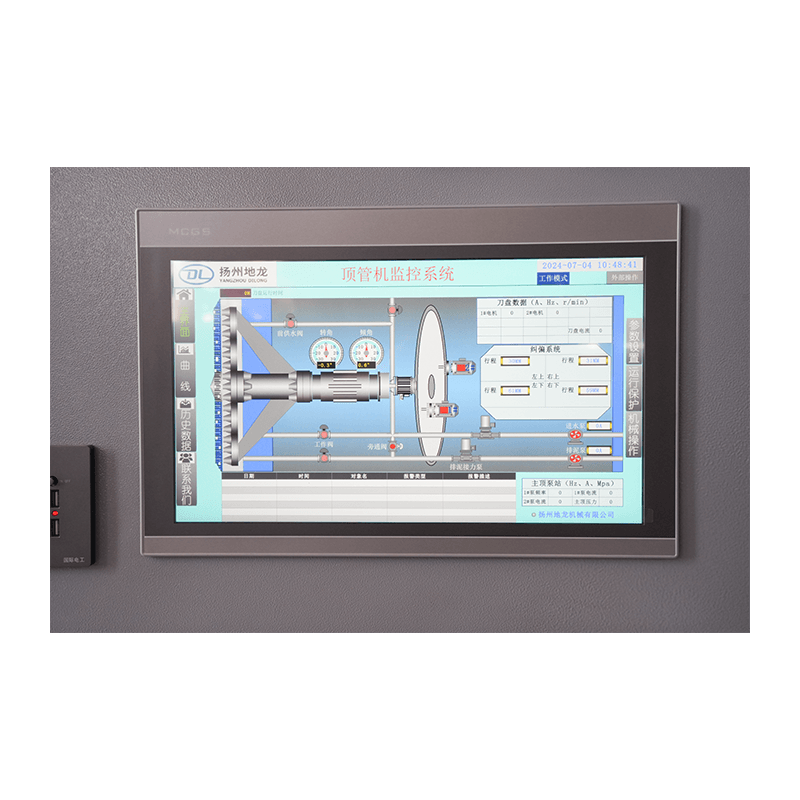

I hjertet av hver TBM er det Cutterhead . Dette massive roterende hjulet er utstyrt med skivekuttere, skjærebiter eller skrapere, avhengig av de geologiske forholdene. Når kutterhodet roterer og skyves fremover mot tunnelflaten, graver disse verktøyene materialet. Den utgravde ødeleggelsen blir deretter kanalisert gjennom åpninger i kutterhodet til en Transportør (ofte skrutransportører eller beltetransportører) som transporterer den til baksiden av maskinen for fjerning fra tunnelen.

Nøkkelkomponenter og deres funksjoner:

-

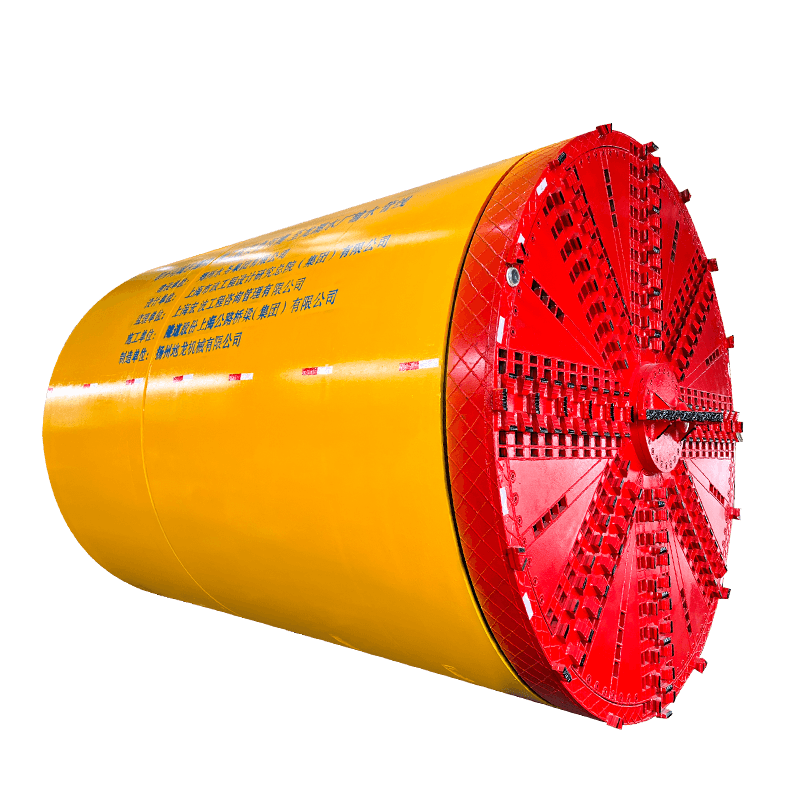

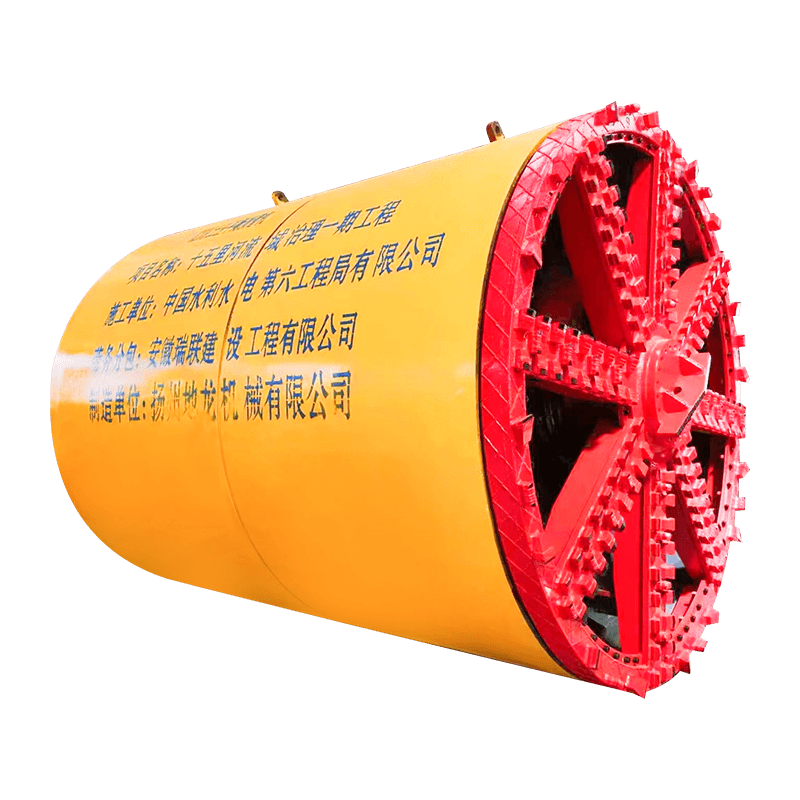

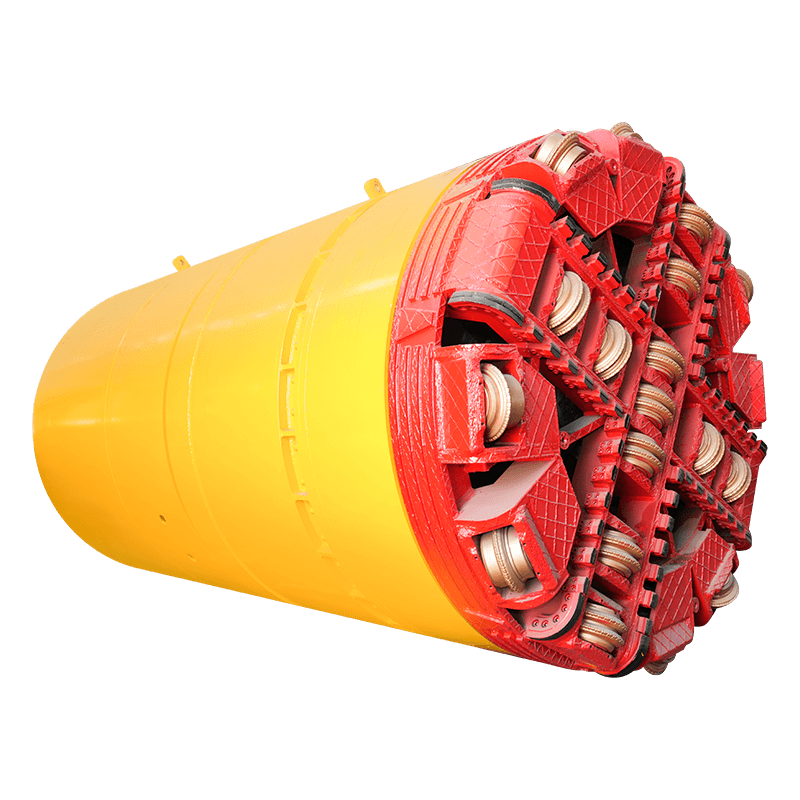

Cutterhead: Den fremste delen av TBM, ansvarlig for å grave ut bakken. Typen av kuttere varierer:

-

Skivekuttere brukes til hardrock, og knuser berget mens de ruller over den.

-

Kutte biter og skrapere er mer vanlig for mykere jordsmonn, kutting og skraping av materialet.

-

-

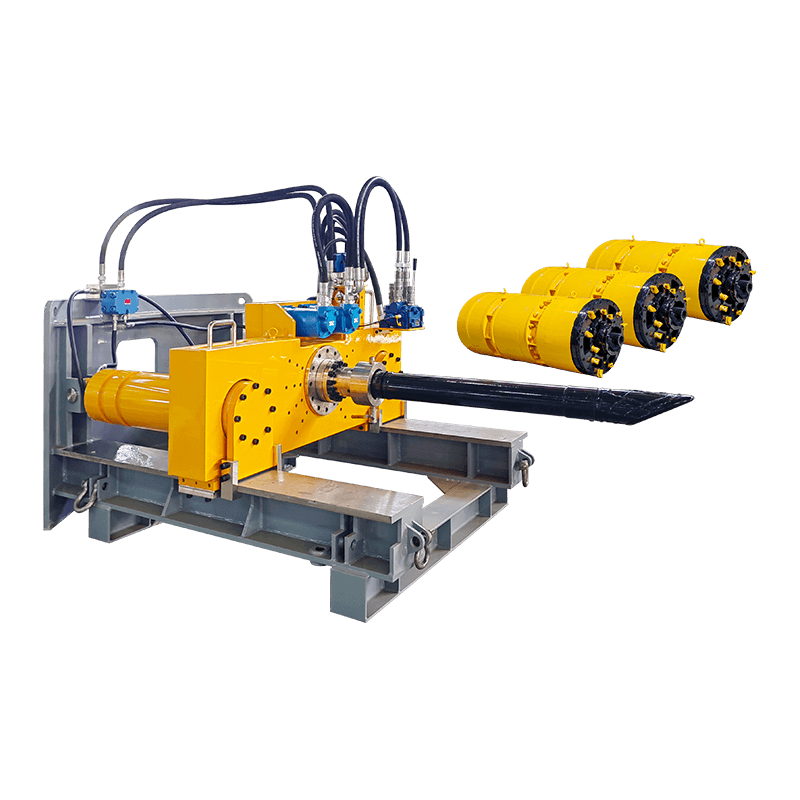

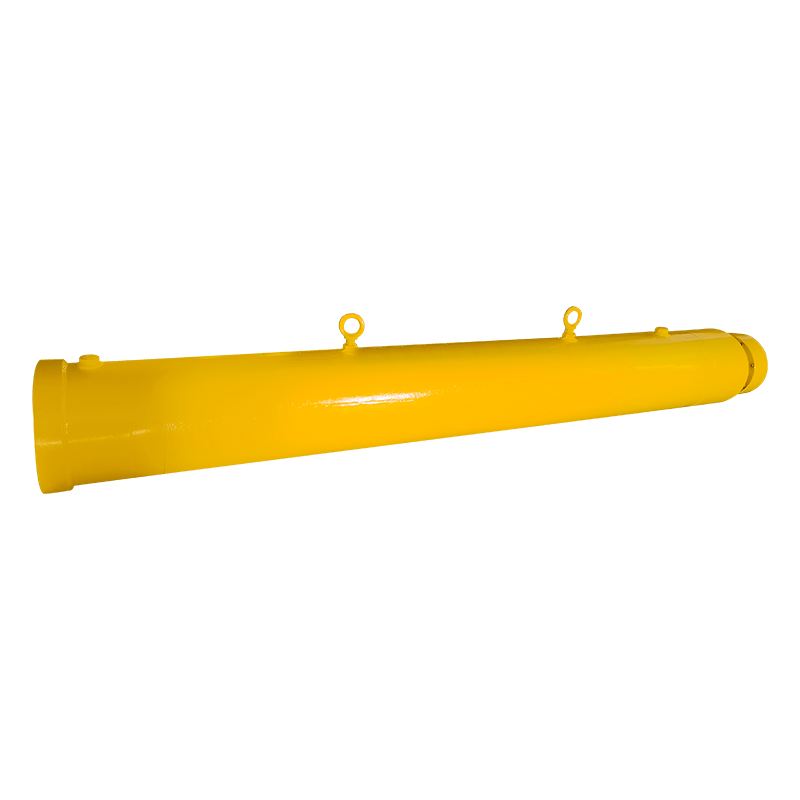

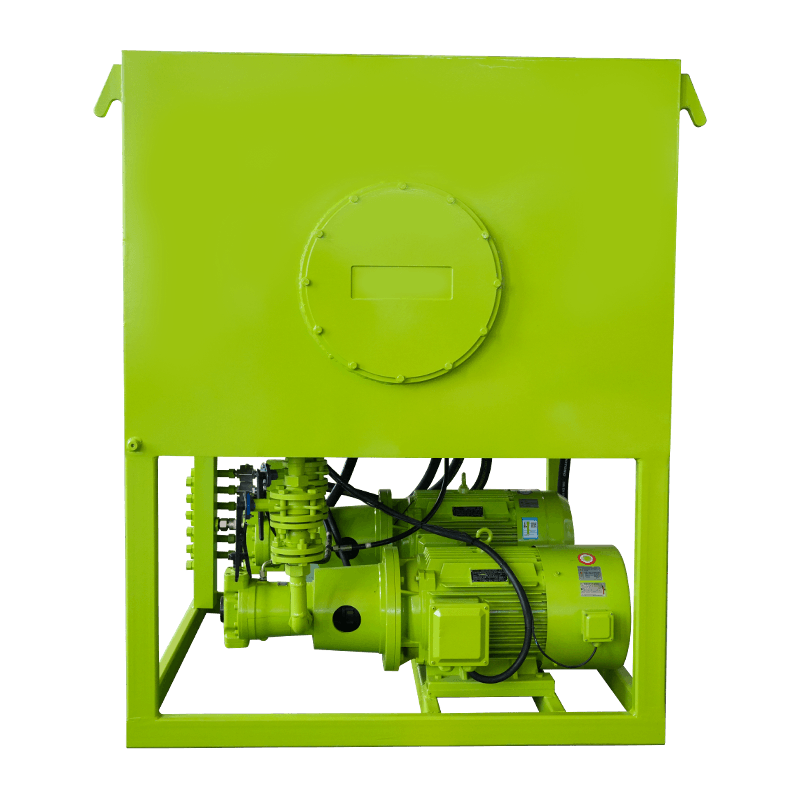

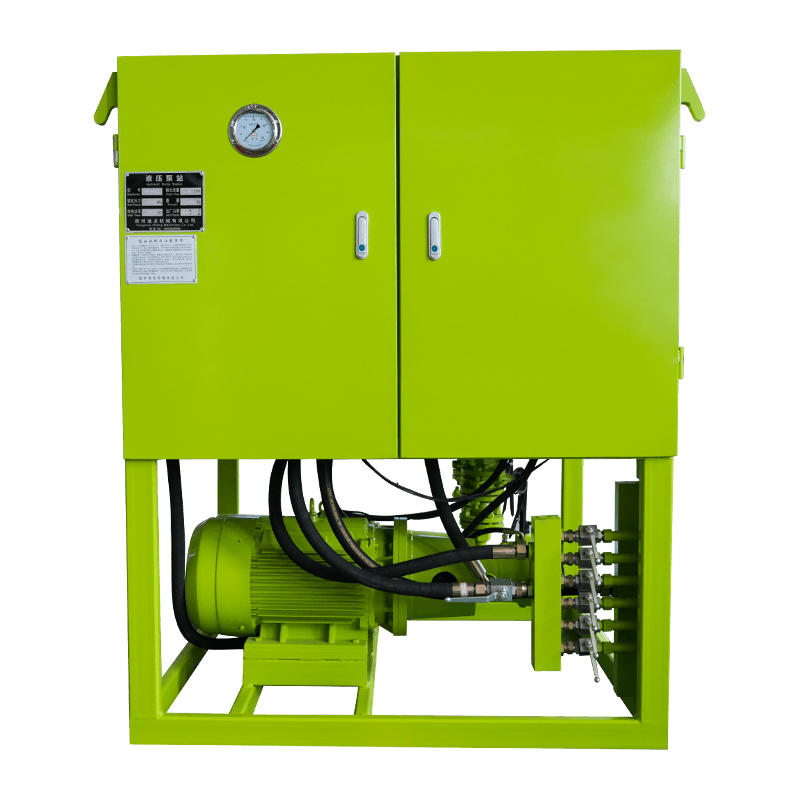

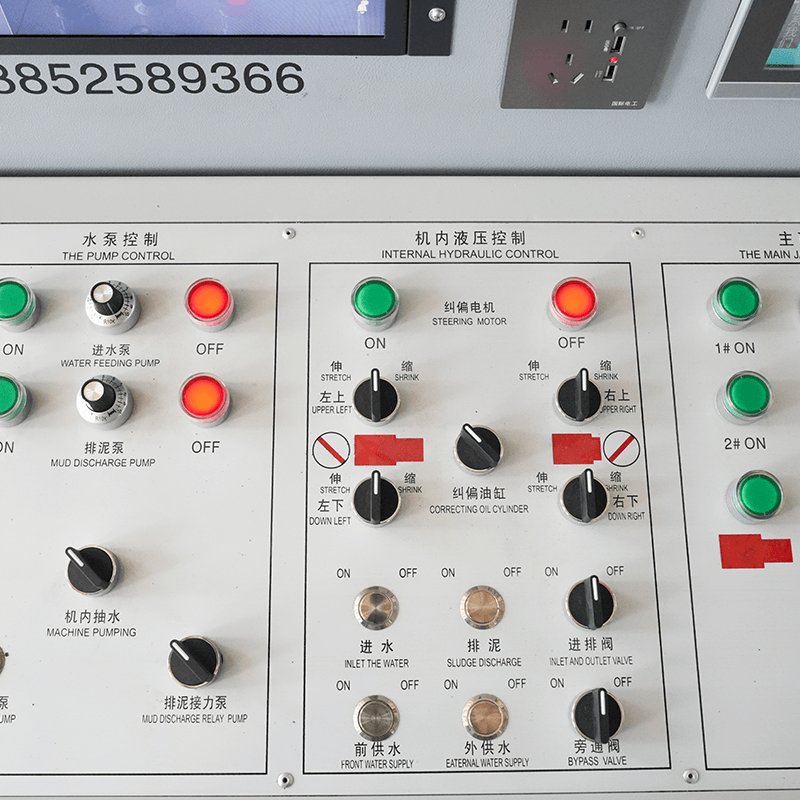

Skyvesystem: Bak kutterhodet er kraftige hydrauliske sylindere som skyver TBM fremover. Disse sylindrene skyver typisk mot de tidligere installerte tunnelforingen eller mot gripere som utøver trykk på tunnelveggene.

-

Skjold: Dette er hovedorganet til TBM, og gir støtte til den utgravde bakken og beskytter det arbeidende mannskapet og maskineriet mot kollapser. Skjoldet huser også forskjellige systemer.

-

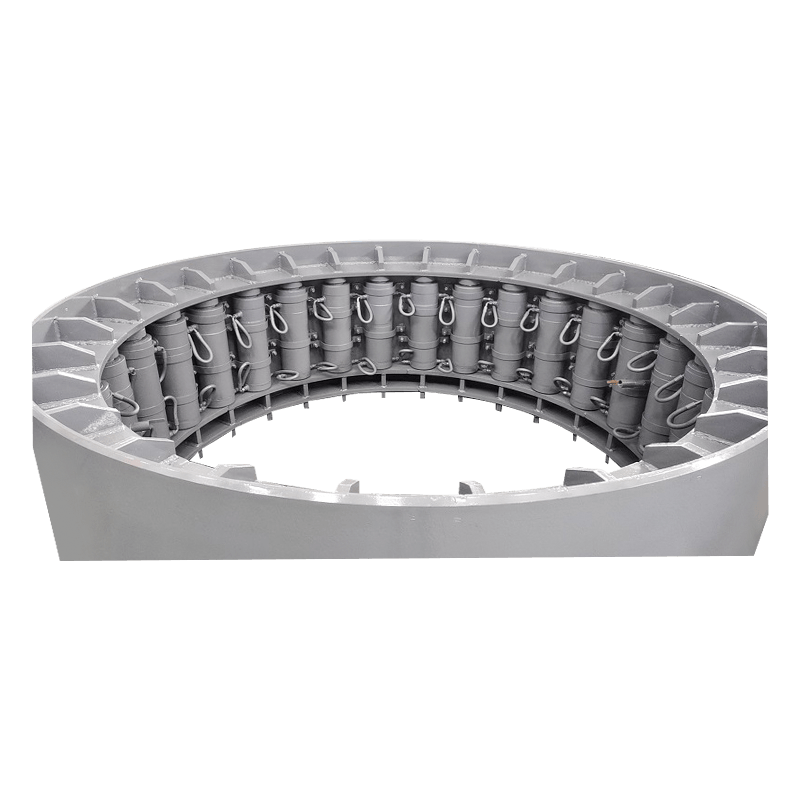

Erektorsystem: Når TBM avanserer, installerer den samtidig Prefabrikerte betongsegmenter som danner det permanente tunnelforet. Erektorarmen plukker opp disse segmentene og plasserer dem nøyaktig for å lage en ring.

-

Fugesystem: Når en tunnelring er installert, blir fugemasse injisert i det ringformede gapet mellom de installerte segmentene og den utgravde bakken. Dette tjener til å stabilisere bakken, overføre belastninger og forhindre inntrengning av vann.

-

Muck fjerningssystem: Som nevnt transporterer transportører det utgravde materialet ("møkk") til baksiden av TBM, der det er lastet på tog, lastebiler eller andre systemer for fjerning fra tunnelen.

-

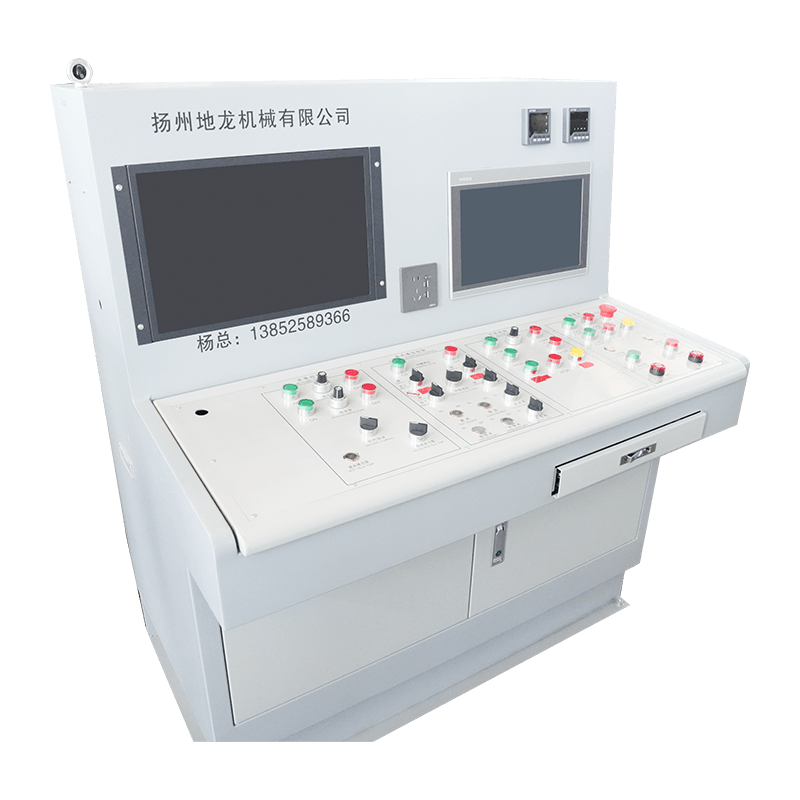

Veiledningssystem: Moderne TBM -er bruker sofistikerte laserveiledningssystemer, GPS og annet kartleggingsutstyr for å sikre at tunnelen blir gravd ut nøyaktig langs den designet justeringen og gradienten.

-

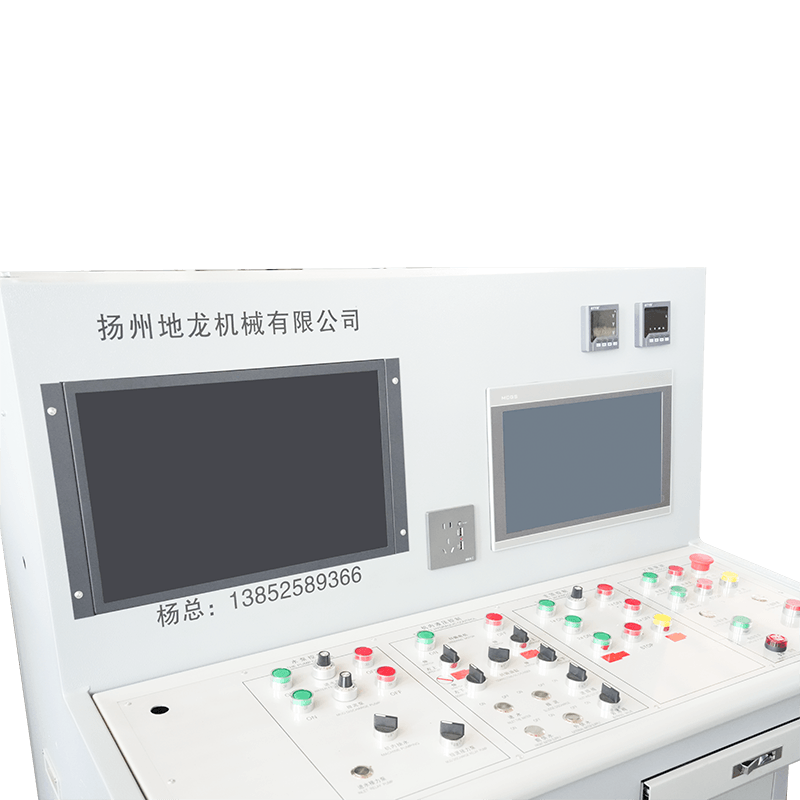

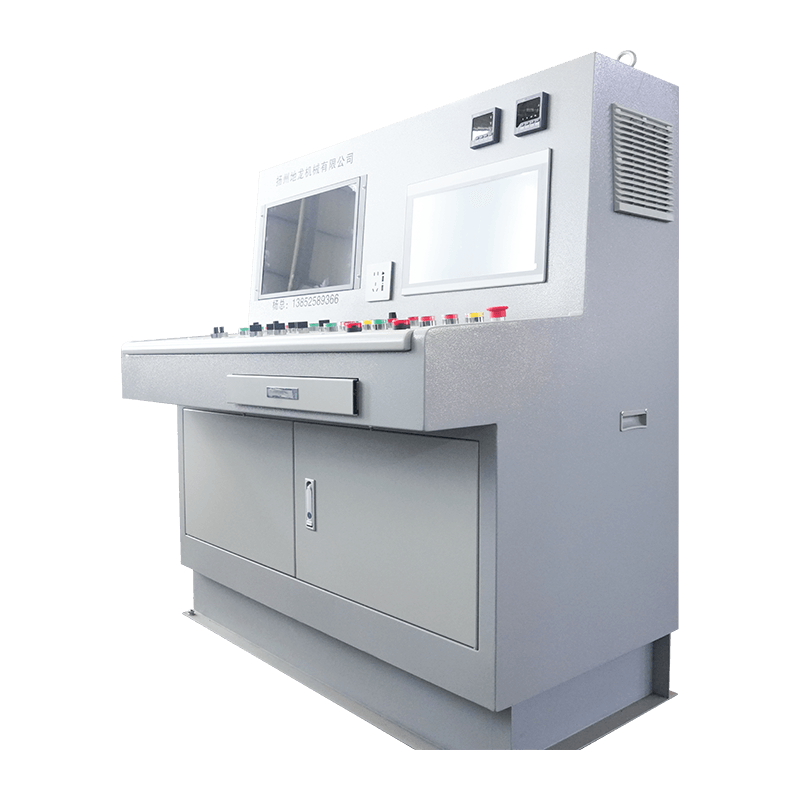

Fakturutstyr (sikkerhetskopieringssystem): Omfattende bak TBM -skjoldet i hundrevis av meter, huser de etterfølgende giret avgjørende støttesystemer. Dette inkluderer transformatorer for kraft, ventilasjonskanaler, vann og fugemasse, kontrollrom og mannskapsanlegg.

Typer TBMS:

Utvalget av en TBM -type er avgjørende og avhenger sterkt av de geologiske forholdene og tilstedeværelsen av grunnvann:

-

Open-Face TBMS (Gripper TBMS): Ideell for stabile bergforhold. De går videre ved å ta tak i tunnelveggene og skyve fremover.

-

Shield TBMS: Brukes i ustabile grunnforhold der det er nødvendig med øyeblikkelig støtte. Skjoldet beskytter bakken til segmentene er installert.

-

Earth Pressure Balance Machines (EPBMS): Vanligvis brukt i myk grunn med varierende konsistens. De opprettholder en balanse mellom trykket til den utgravde jorda i kammeret og trykket som kreves for å støtte tunnelflaten, og forhindrer bakkeoppgjør.

-

Slurry TBMS: Best egnet for veldig våt, mettet bakke eller malt med høyt vanntrykk. En trykksopplemming (bentonitt eller polymerblanding) brukes til å støtte tunnelflaten, og det utgravde materialet blandes med denne slammet og pumpes ut.

-

Single Shield TBMS: Operere i sammenhengende grunn der bakken kan stå i en kort periode før installasjonen av foring.

-

Dobbelt skjold tbms: Brukt i sprukket stein eller blandet bakke. De har to skjold som gir mulighet for kontinuerlig utgraving og ereksjon av segment, noe som fører til raskere forhåndsfrekvenser.

-

Fordeler med TBMS:

-

Fart: TBMS kan oppnå betydelig raskere utgravningshastighet sammenlignet med konvensjonelle metoder, spesielt over lange avstander.

-

Sikkerhet: De gir et tryggere arbeidsmiljø ved umiddelbart å støtte bakken bak kutterhodet, og reduserer risikoen for kollapser og eksponering for farlige forhold.

-

Presisjon: TBM -er kan opprettholde veldig stramme toleranser, slik at tunnelen blir gravd ut til de nøyaktige designspesifikasjonene.

-

Miljøpåvirkning: De forårsaker mindre overflateforstyrrelse, reduserer støy og vibrasjoner og minimerer behovet for sprengning, noe som gjør dem ideelle for urbane områder.

-

Redusert arbeidskraft: Mens de krever dyktige operatører, trenger TBMS generelt færre personell på tunnelansiktet sammenlignet med bore-and-blast.

Utfordringer og hensyn:

-

Koste: TBM -er er ekstremt dyre å kjøpe og drifte.

-

Logistikk: Å transportere, montere og lansere en TBM er et massivt logistisk foretak.

-

Grunnforhold: Uventede endringer i geologi, som å møte sterkt sprukket berg eller store steinblokker i myk grunn, kan redusere eller stoppe operasjonen betydelig. Vanninntrenging er en annen stor utfordring.

-

Vedlikehold: TBM -er er komplekse maskiner som krever kontinuerlig vedlikehold og spesialiserte reservedeler.

-

Tunnel lengde: TBMS er mest kostnadseffektive for lange tunneler, ettersom de første oppsettskostnadene er høye.

Avslutningsvis er TBMS et vitnesbyrd om moderne ingeniørområder, og revolusjonerer hvordan tunneler bygges globalt. Deres evne til å kjede seg gjennom utfordrende bakkeforhold med presisjon, hastighet og forbedret sikkerhet gjør dem til et uunnværlig verktøy for større infrastrukturprosjekter over hele verden, fra t -banesystemer til vannforsyningstunneler og motorveier.