Anatomien og konstruksjonen til tunnelboremaskiner

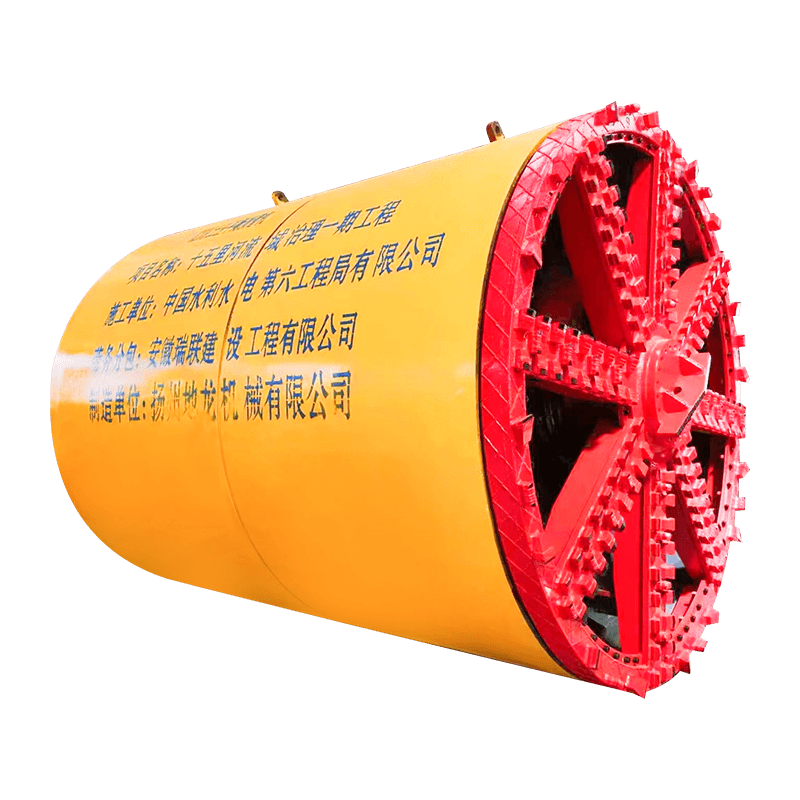

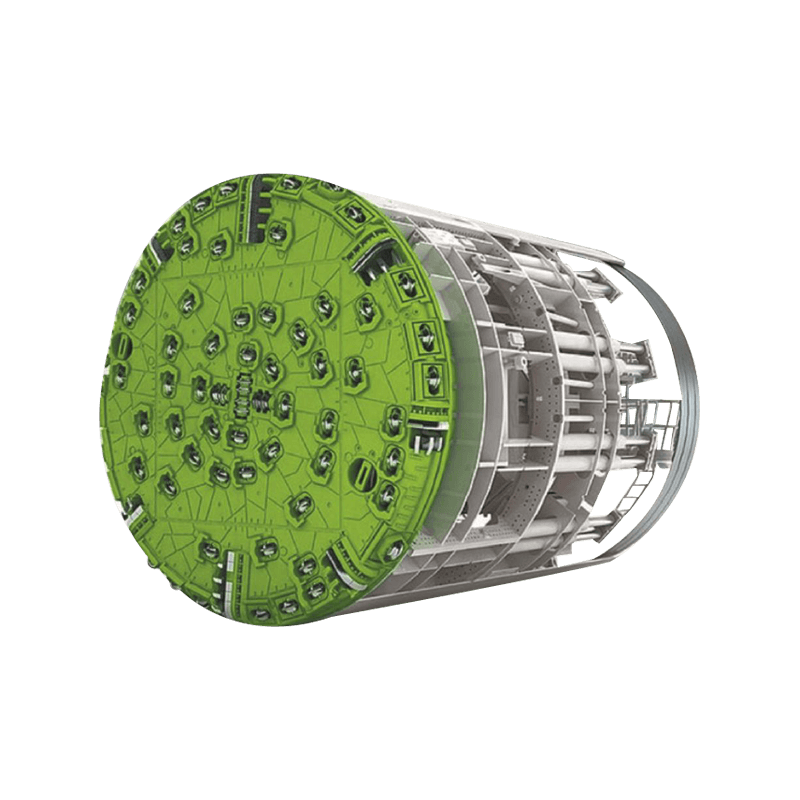

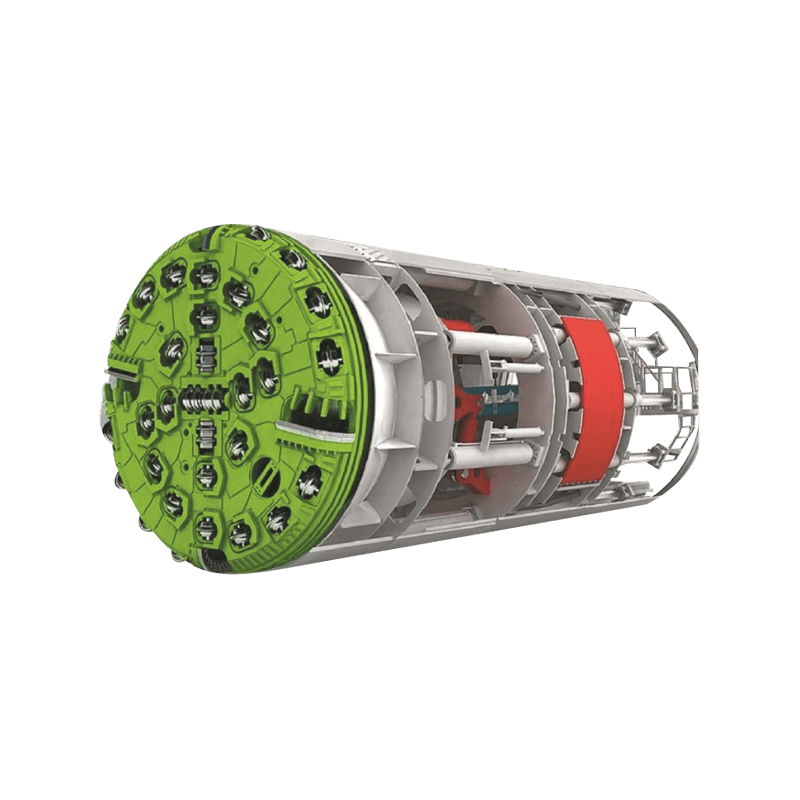

A Tunnelboremaskin (TBM), ofte referert til som en "mekanisk føflekk," er et sofistikert stykke tungt utstyr designet for å grave ut tunneler med et sirkulært tverrsnitt gjennom forskjellige jord- og steinlag. I motsetning til tradisjonelle bore-og-sprengningsmetoder, tilbyr TBM-er fordelen av å begrense forstyrrelsen til den omkringliggende bakken og produsere en jevn tunnelvegg. Maskinen består av et roterende skjærehode som bryter opp overflaten av fjellet eller jorda, et skyvesystem for å skyve maskinen fremover, og et etterhengende tannhjul som letter smussfjerning og montering av permanente tunnelforinger.

Kjernekomponenter i en TBM

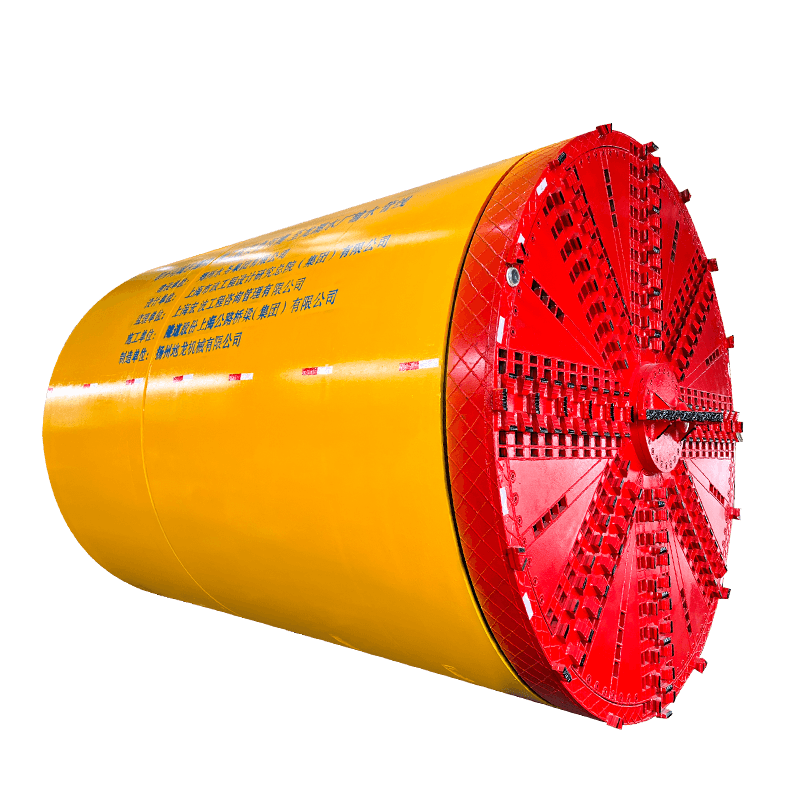

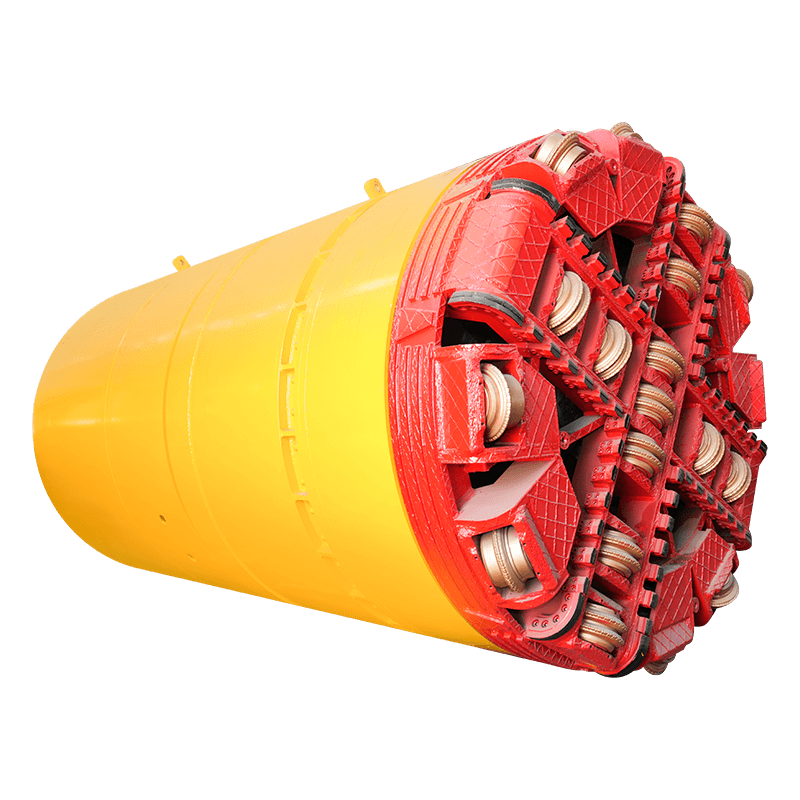

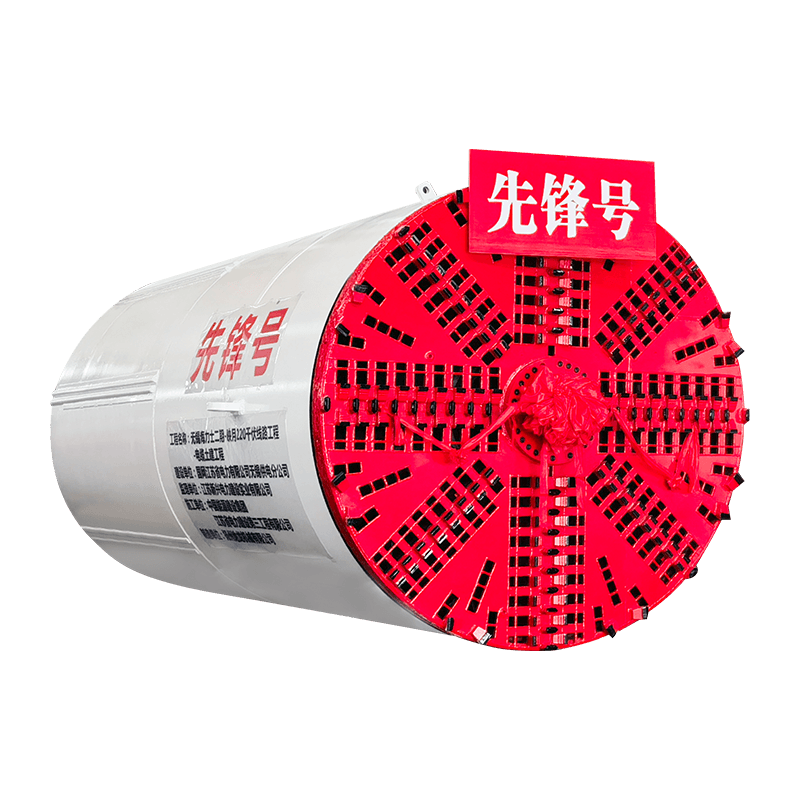

- Kutterhode: Den forovervendte skiven utstyrt med wolframkarbidkuttere eller skivekuttere designet for å slipe gjennom geologiske formasjoner.

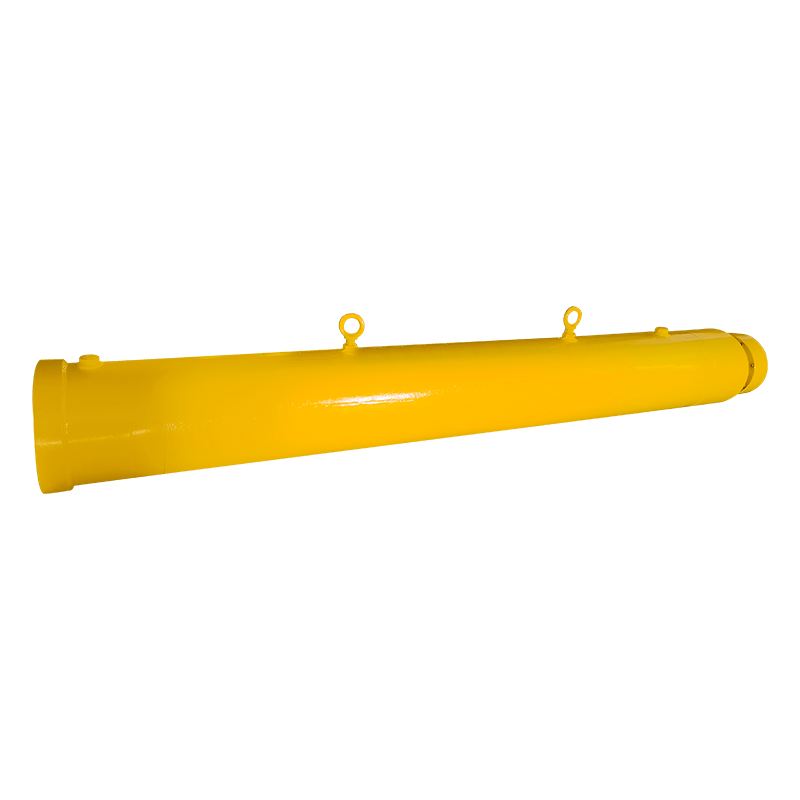

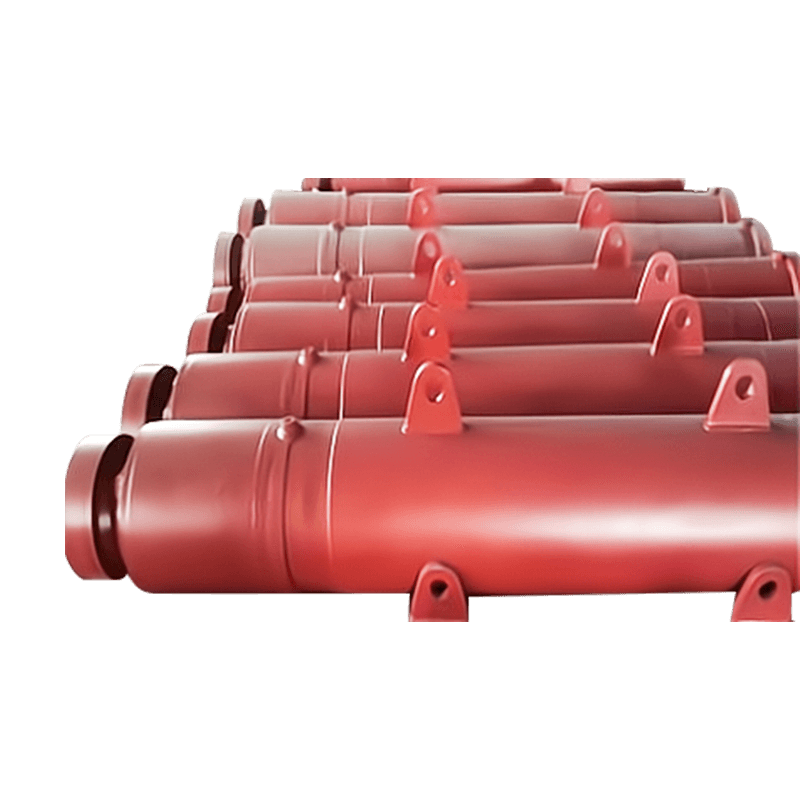

- Skjold: En beskyttende stålsylinder som forhindrer at jorden rundt kollapser inn i maskinen mens tunnelforingen installeres.

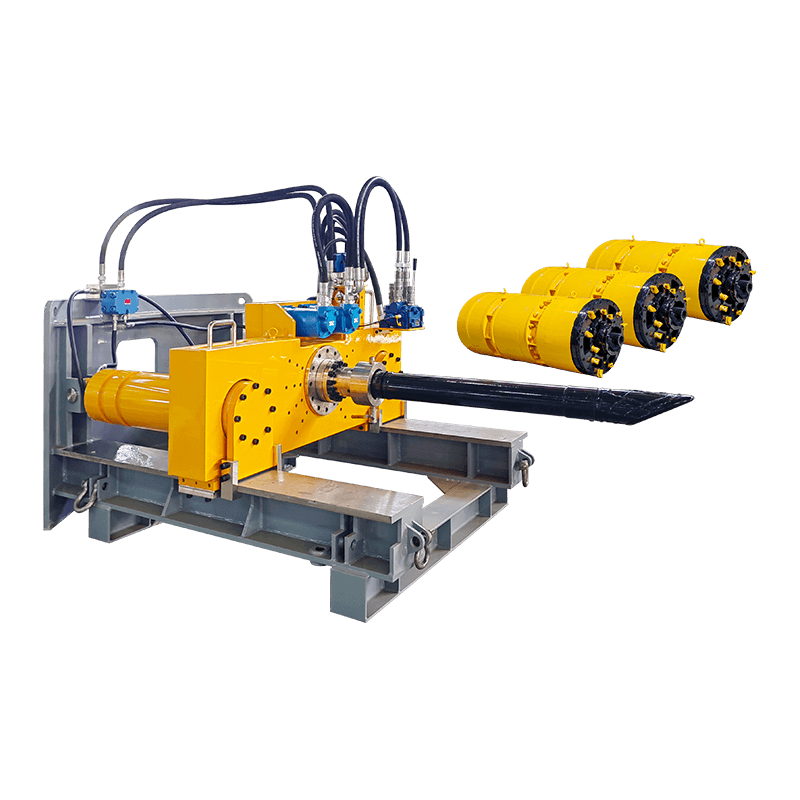

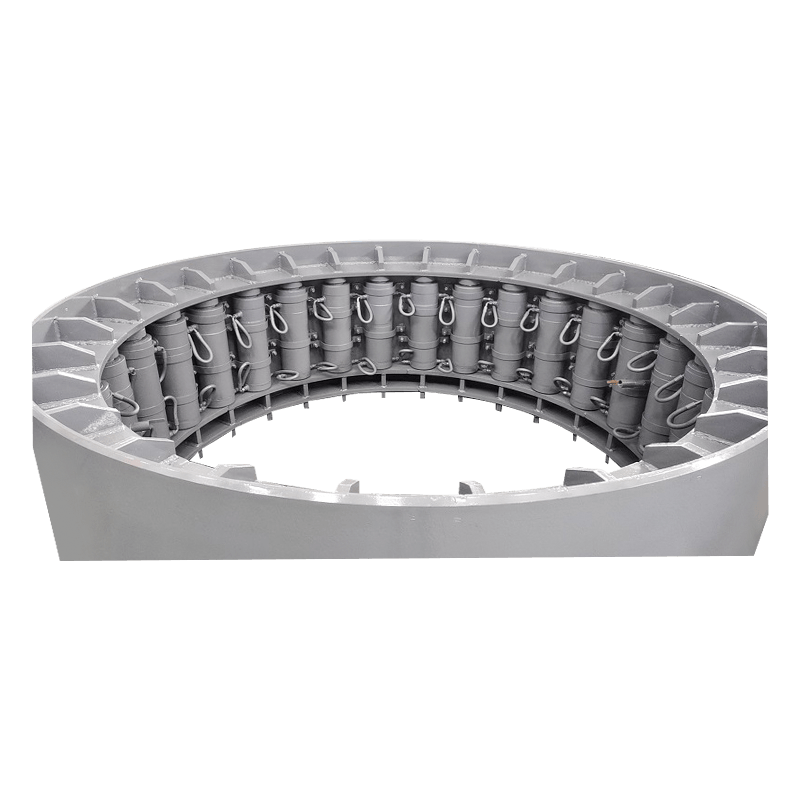

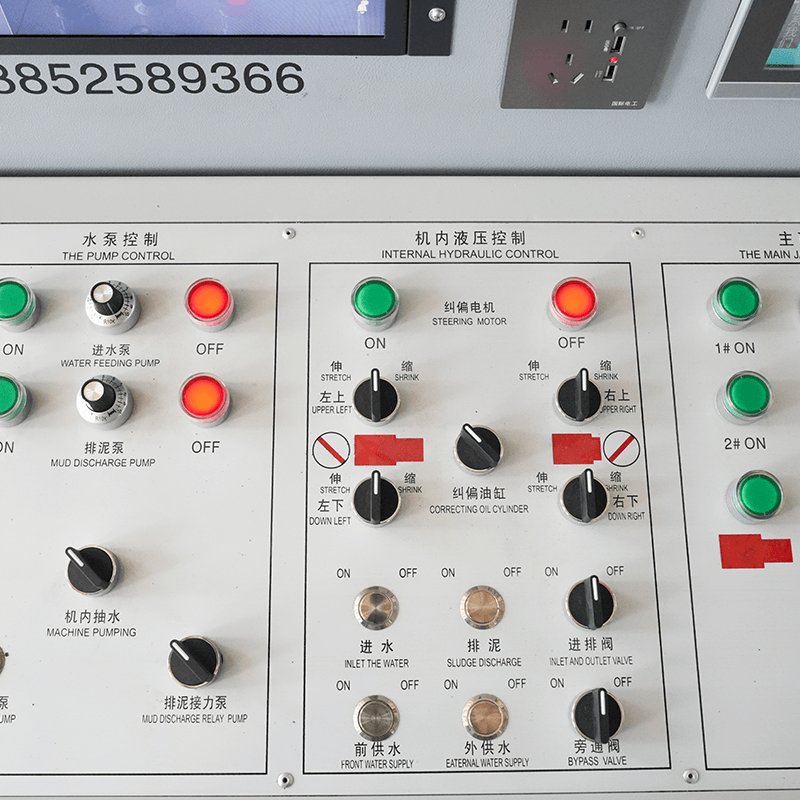

- Skyv sylindre: Hydrauliske jekker som presser mot de tidligere installerte betongsegmentene for å drive maskinen fremover.

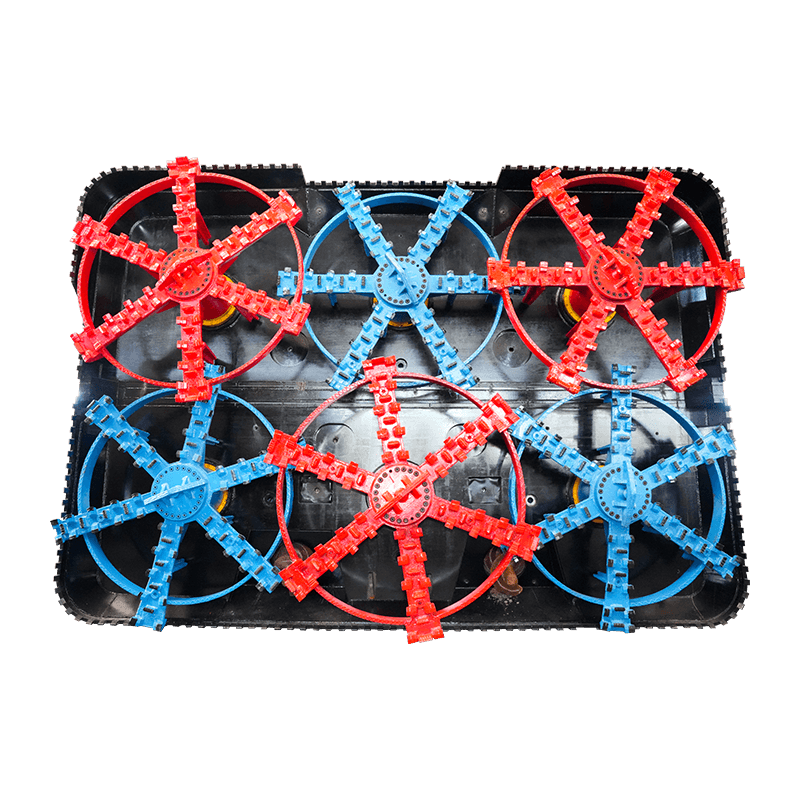

- Transportørsystem: En belte- eller skruetransportør som transporterer utgravd materiale (møkk) fra fronten av maskinen til baksiden for avhending.

Spesialiserte TBM-typer for ulike geologiske forhold

Valg av riktig tunnelmaskin avhenger sterkt av grunnforholdene, for eksempel hard stein, myk leire eller vannførende sand. Ingeniører må gjennomføre omfattende geologiske undersøkelser før idriftsettelse av en spesialbygd TBM. For eksempel er Jordtrykkbalanse (EPB)-maskiner ideelle for myk, sammenhengende grunn, mens Slurry Shield TBM-er er bedre egnet for ustabil grunn med høyt hydrostatisk trykk.

| TBM-type | Bakketilstand | Primær mekanisme |

| Hard Rock TBM | Solid granitt/basalt | Skivekuttere for hugging av stein |

| Earth Pressure Balance (EPB) | Silt, leire, sand | Bruker utgravd jord for å balansere trykk |

| Slurry Shield | Høyt vanntrykk/løs jord | Trykksatt bentonittslurrysuspensjon |

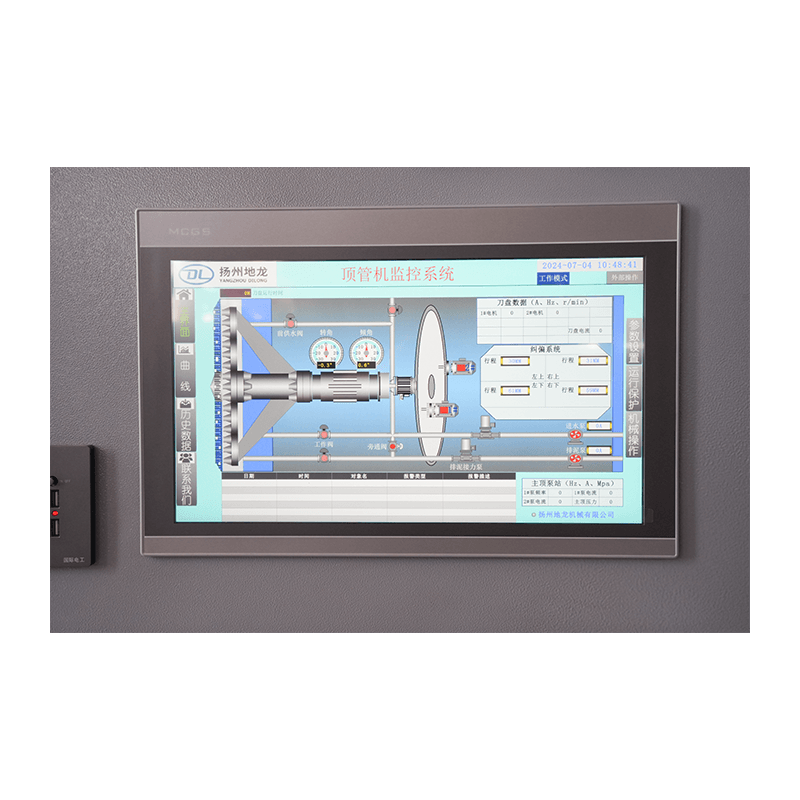

Den operasjonelle syklusen til underjordisk utgraving

Driften av en TBM er en kontinuerlig syklus av utgraving og foring. Når klippehodet roterer og maskinen beveger seg frem, løftes ferdigstøpte betongsegmenter på plass av en vakuumoppretterarm på baksiden av skjoldet. Disse segmentene er boltet sammen for å danne en komplett ring, som blir den permanente strukturen til tunnelen. Når en ring er fullført, skyver skyvesylindrene av den nye ringen for å starte neste graveslag. Denne prosessen gir mulighet for høyhastighets tunneling, som ofte når 10 til 15 meter per dag avhengig av diameter og miljø.

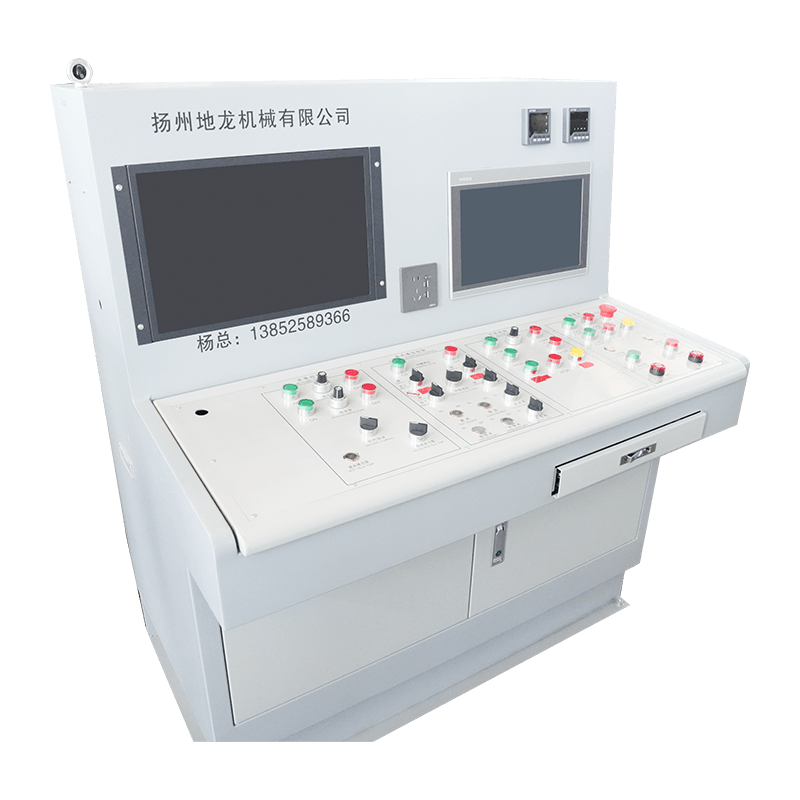

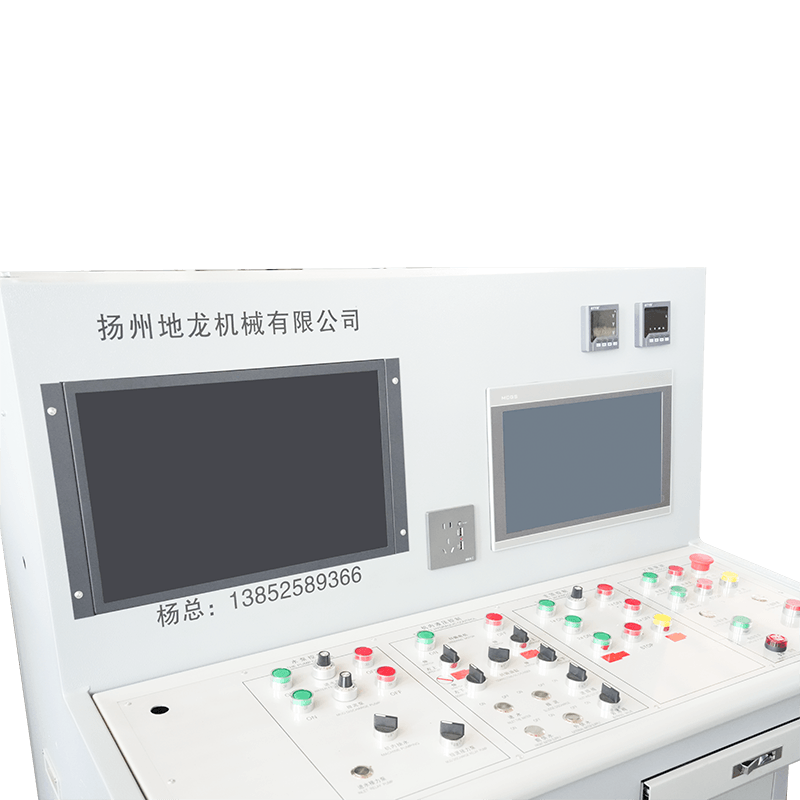

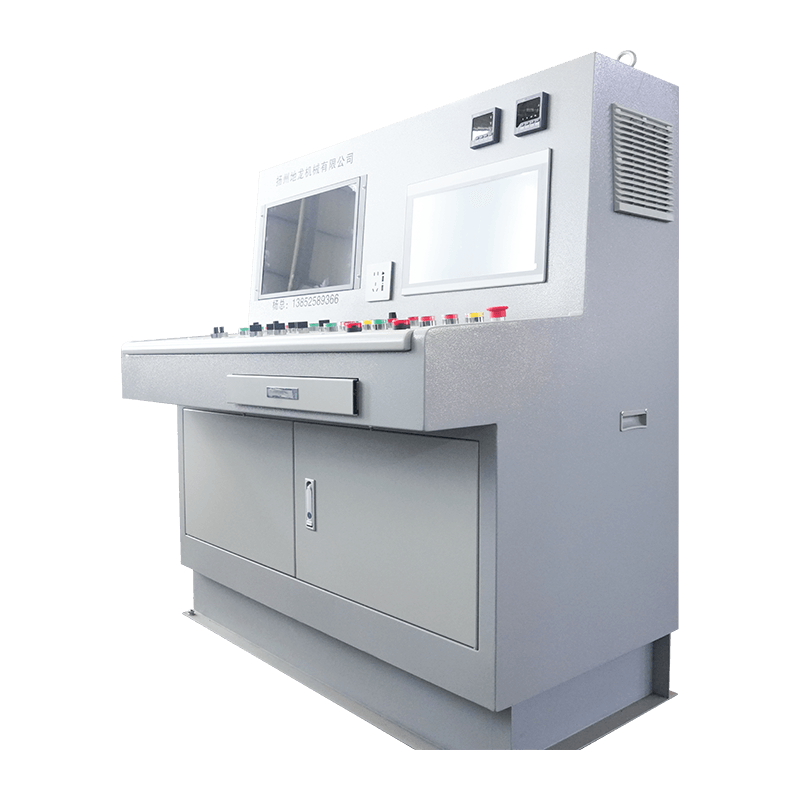

Presisjonsveiledning og navigasjon

Moderne tunnelmaskiner bruker sofistikerte laserveiledningssystemer og GPS for å opprettholde en presis bane. Operatører overvåker maskinens posisjon fra en kontrollkabin plassert inne i TBM, og sikrer at avviket fra den planlagte innrettingen holdes innenfor millimeter. Denne presisjonen er kritisk i urbane miljøer der maskinen må navigere mellom eksisterende bygningsfundamenter, t-banelinjer og bruksrør uten å forårsake overflatesetninger.

Miljø- og sikkerhetsfordeler ved mekanisk tunneldrift

Skiftet fra manuell graving til TBM-teknologi har drastisk forbedret sikkerhetsstandardene i byggebransjen. Fordi maskinen gir et kontinuerlig stålskjold for arbeidere, er risikoen for huler nesten eliminert. I tillegg reduseres miljøpåvirkningen gjennom kontrollert smussfjerning og redusert støyforurensning sammenlignet med konstruksjon på overflatenivå. De lukkede sløyfesystemene i slurry-TBMer tillater også resirkulering av borevæsker, noe som gjør prosessen mer bærekraftig for langsiktige infrastrukturprosjekter.

- Redusert overflatevibrasjon beskytter historiske bygninger i bysentrum.

- Automatisert segmentinstallasjon minimerer manuelt arbeid i høyrisikosoner.

- Effektiv logistikk gjennom bruk av etterhengende utstyr sikrer en ren arbeidsplass.