Mikrotunneling er en sofistikert, grøfteløs metode for å installere rørledninger og ledninger under jorden. I motsetning til tradisjonelle åpne kuttede metoder som innebærer å grave ut en grøft fra overflaten, minimerer mikrotunneling overflateforstyrrelser, noe som gjør den ideell for urbane områder, sensitive miljøer og kryssinger under eksisterende infrastruktur som veier, jernbaner og elver. Denne teknikken gir betydelige fordeler når det gjelder effektivitet, sikkerhet og miljøpåvirkning.

Hvordan mikrotunneling fungerer: en trinn-for-trinns oversikt

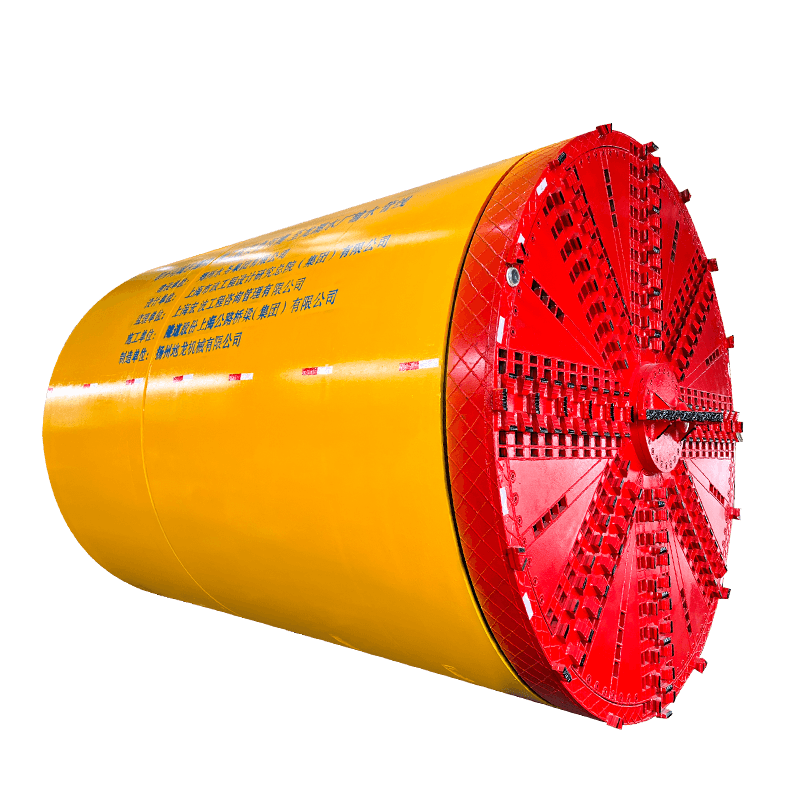

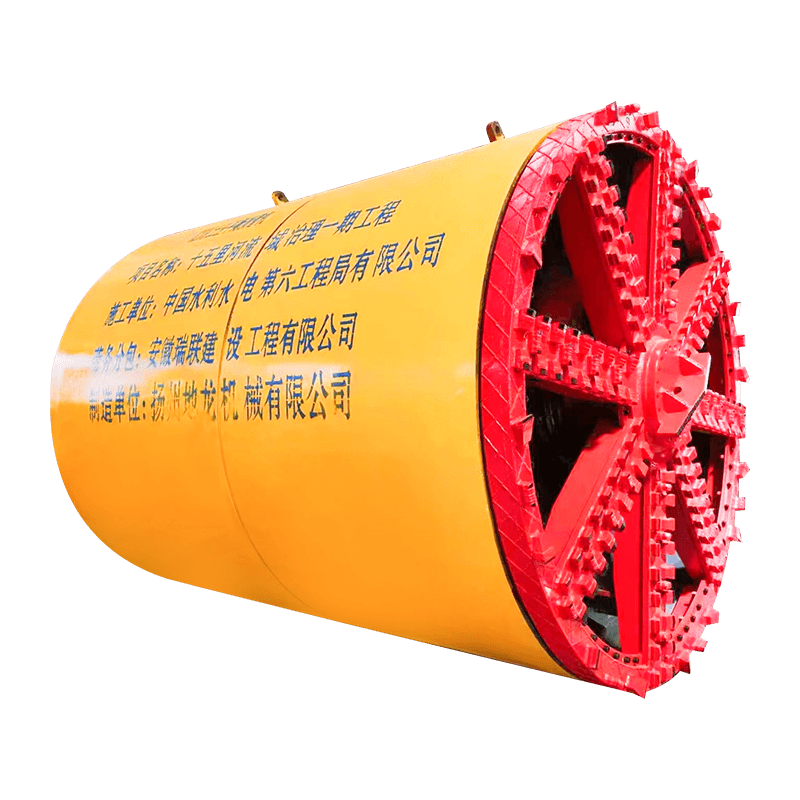

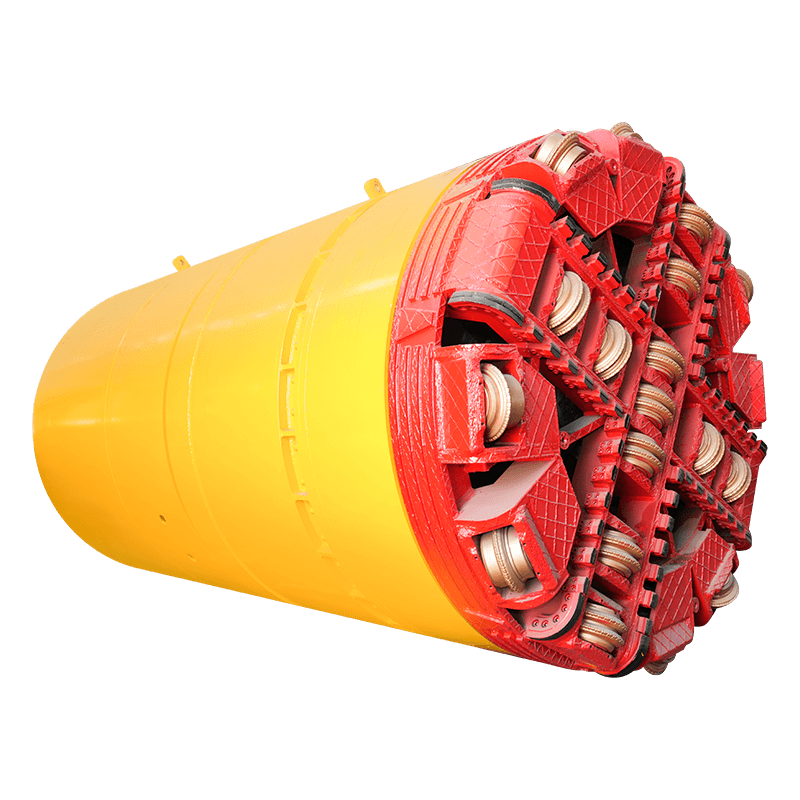

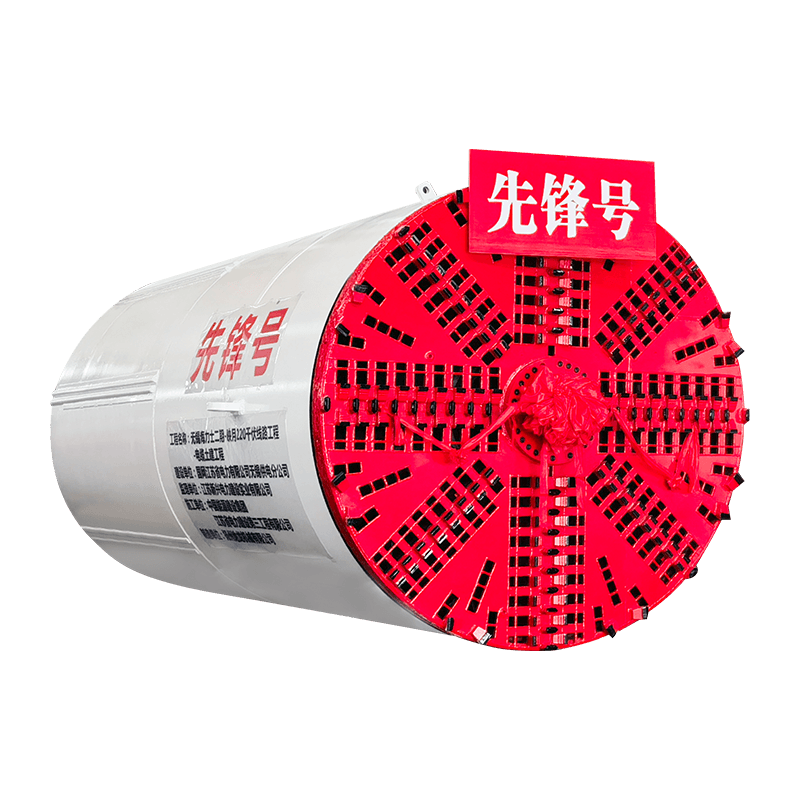

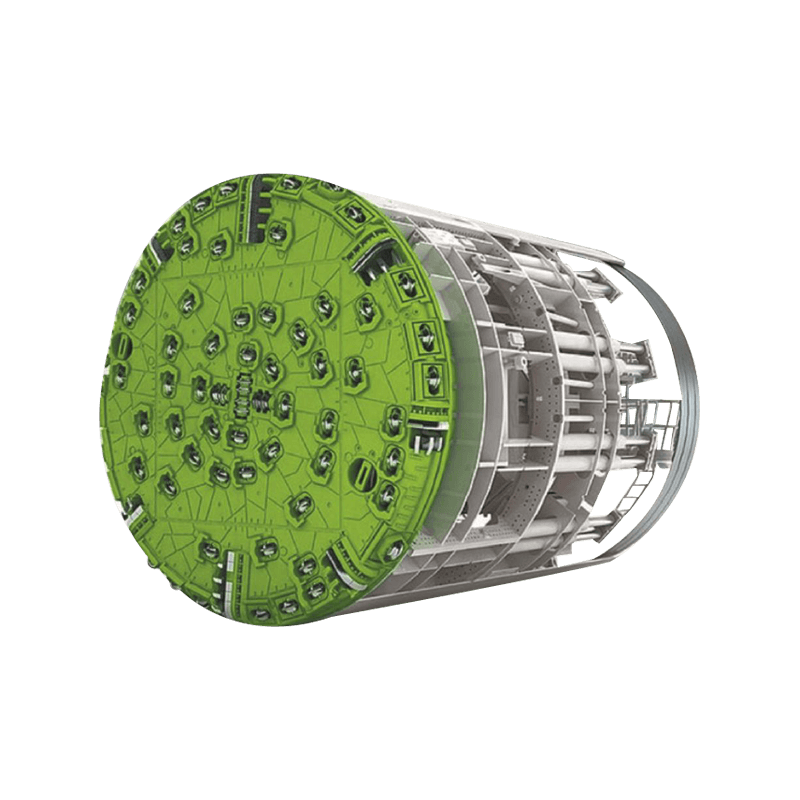

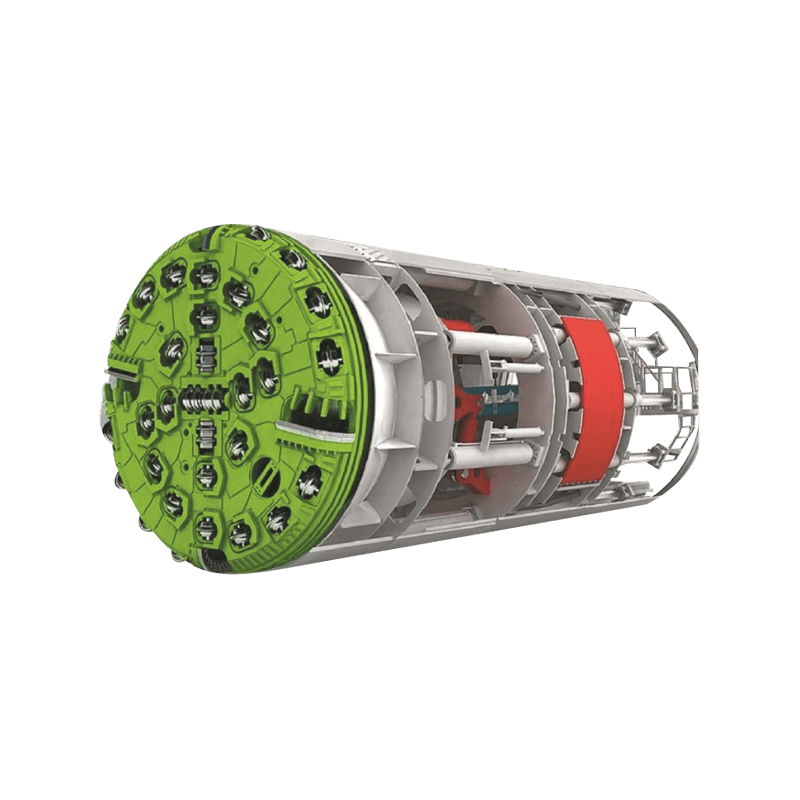

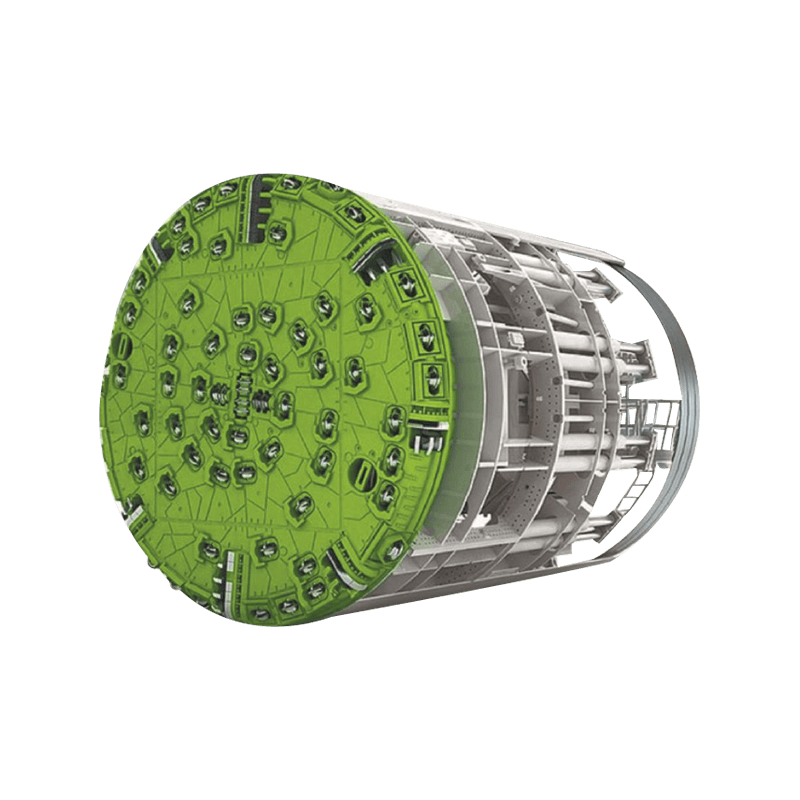

Mikrotunnelprosessen er avhengig av en Mikrotunneling Boring Machine (MTBM) , ofte referert til som en Rørknakkmaskin , Tunnel Boring Machine (TBM) , eller muldvarp . Her er en oversikt over den typiske arbeidsflyten:

-

Lanserings- og mottakelsaks: Prosessen begynner med konstruksjonen av en lanseringsaksel og en mottaksaksel. Lanseringsakselen gir plass til MTBM og jackingutstyr, mens mottaksakselen er der maskinen dukker opp etter å ha fullført stasjonen.

-

Maskinmontering og oppføring: MTBM, sammen med dets veiledningssystem og oppslemmelinjer, senkes inn i lanseringsakselen. Maskinens skjærehode er designet for å grave ut forskjellige bakkeforhold, fra myk jord til hard berg.

-

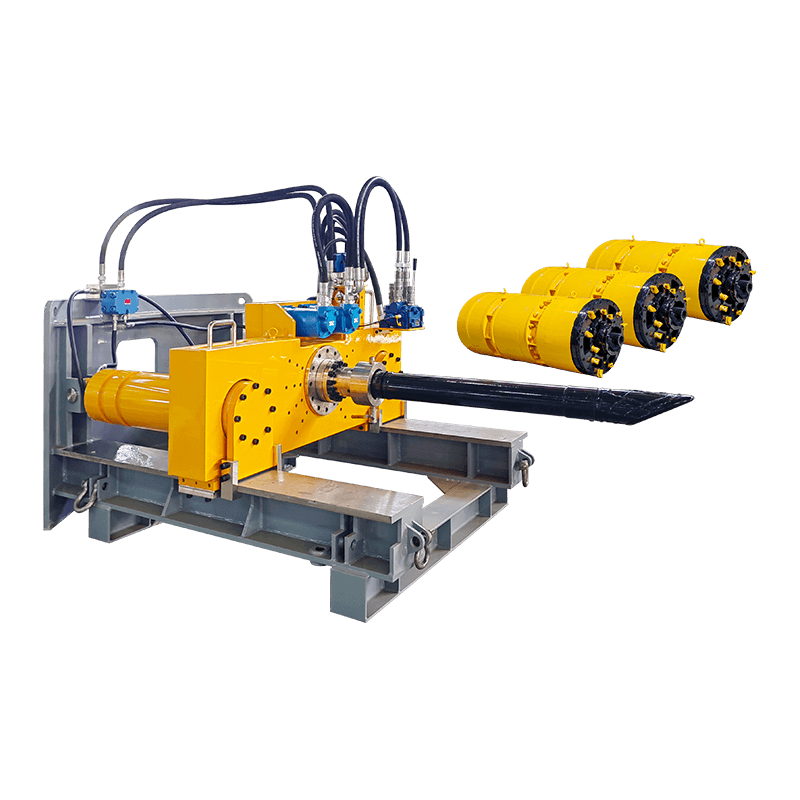

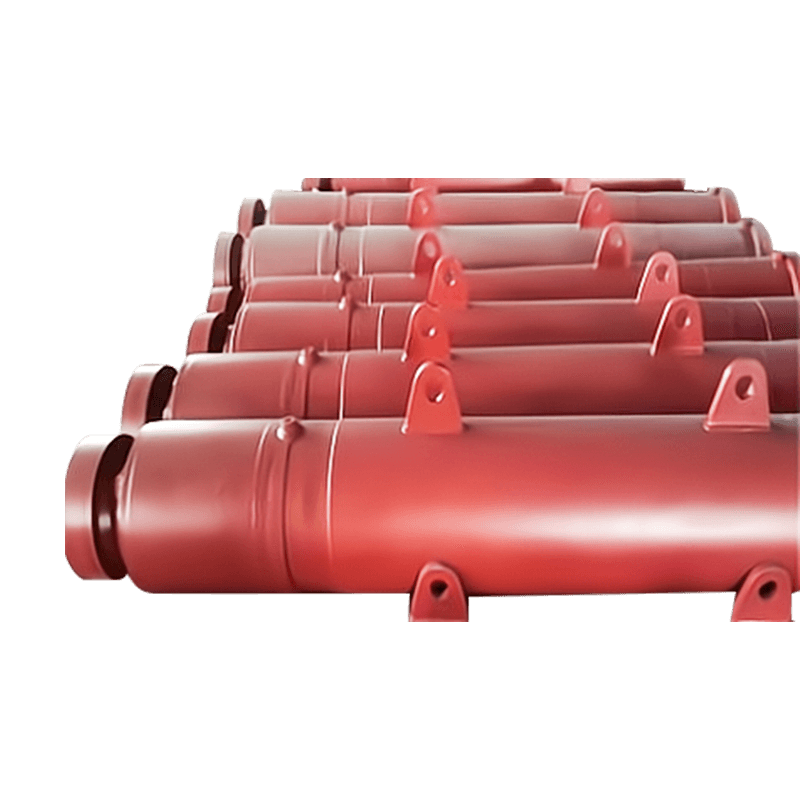

Jacking Operation: Sylindriske rørseksjoner, typisk laget av betong, stål eller glassfiber, skyves bak MTBM av kraftige hydrauliske knekt som ligger i lanseringsakselen. Som Rørknakkmaskin Fremskritt, det utgravde materialet blandes med en bentonittoppslemming og pumpes tilbake til overflaten gjennom en rørledning i det nyinstallerte røret.

-

Ødelegge fjerning: Oppslemmingen som bærer det utgravde materialet behandles på overflaten, og skiller byttet fra vannet. Det rensede vannet kan ofte resirkuleres tilbake til systemet.

-

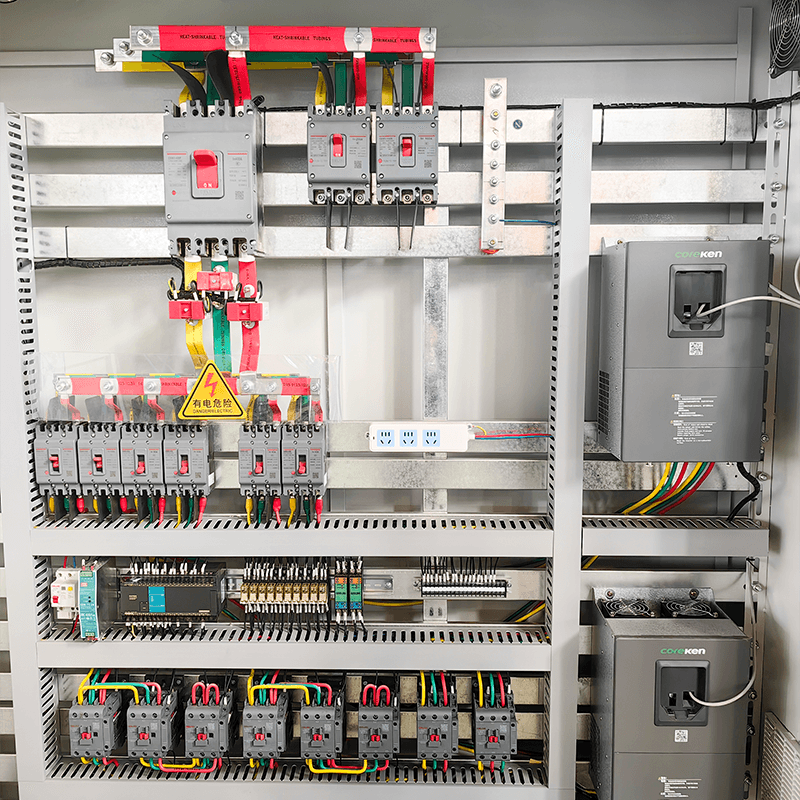

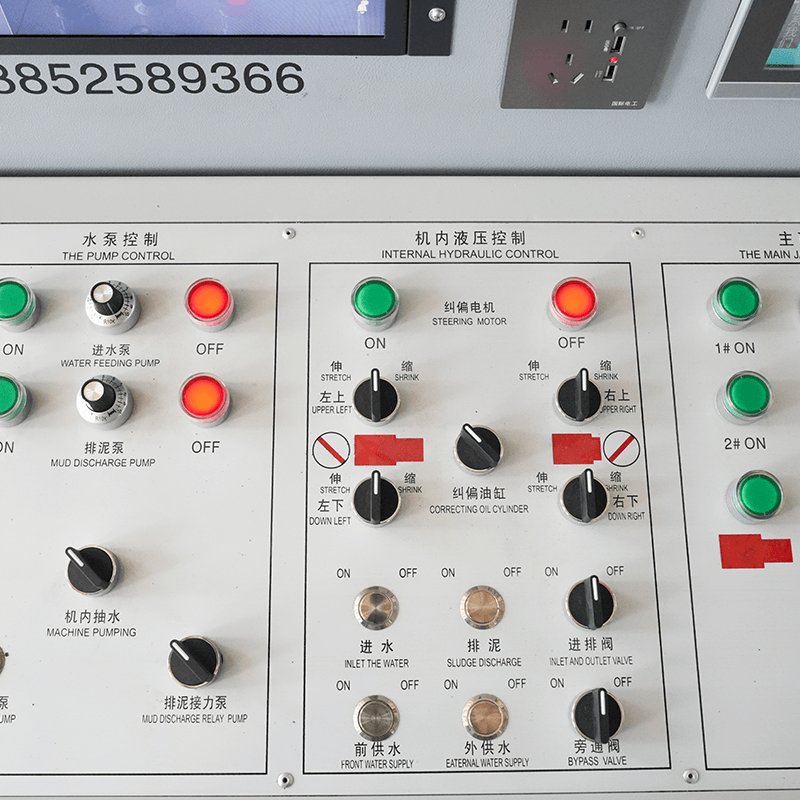

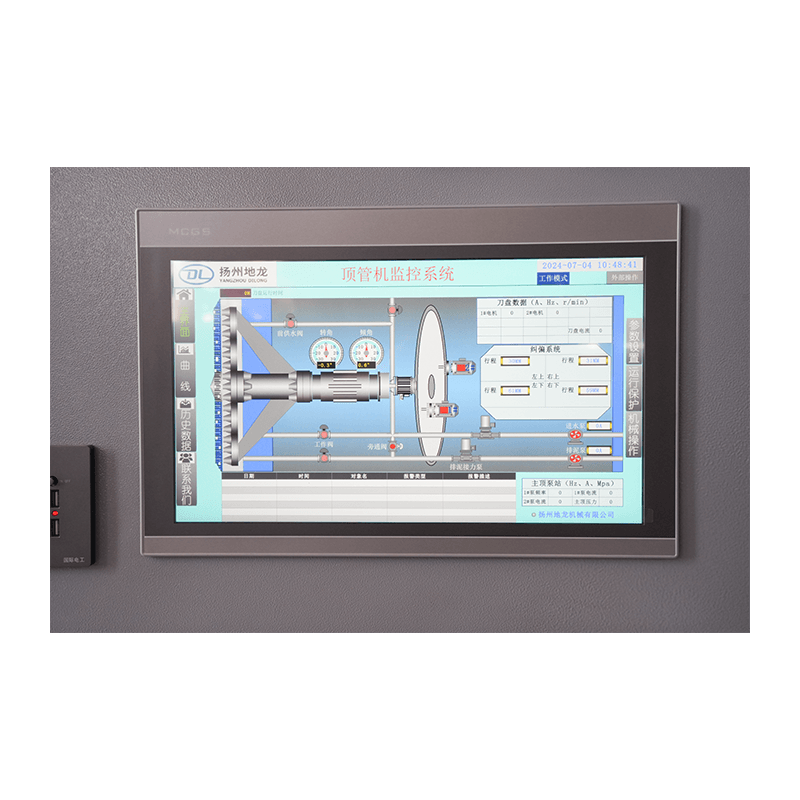

Veiledning og kontroll: Et avgjørende aspekt ved mikrotunneling er presisjonen. De Tunnel Boring Machine (TBM) er utstyrt med et sofistikert laserveiledningssystem som gir tilbakemelding i sanntid på sin posisjon og justering. Operatører overvåker disse dataene fra et kontrollrom, og gjør justeringer av maskinens styring for å sikre at de holder seg på den planlagte banen. Denne nøyaktige kontrollen er det som skiller mikrotunnelering fra mindre nøyaktige metoder.

-

Kontinuerlig fremgang: Denne syklusen av utgravning, rørkontakt og ødeleggelse fortsetter til muldvarp når mottaksakselen og fullfører stasjonen.

Nøkkelkomponenter i et mikrotunnelsystem

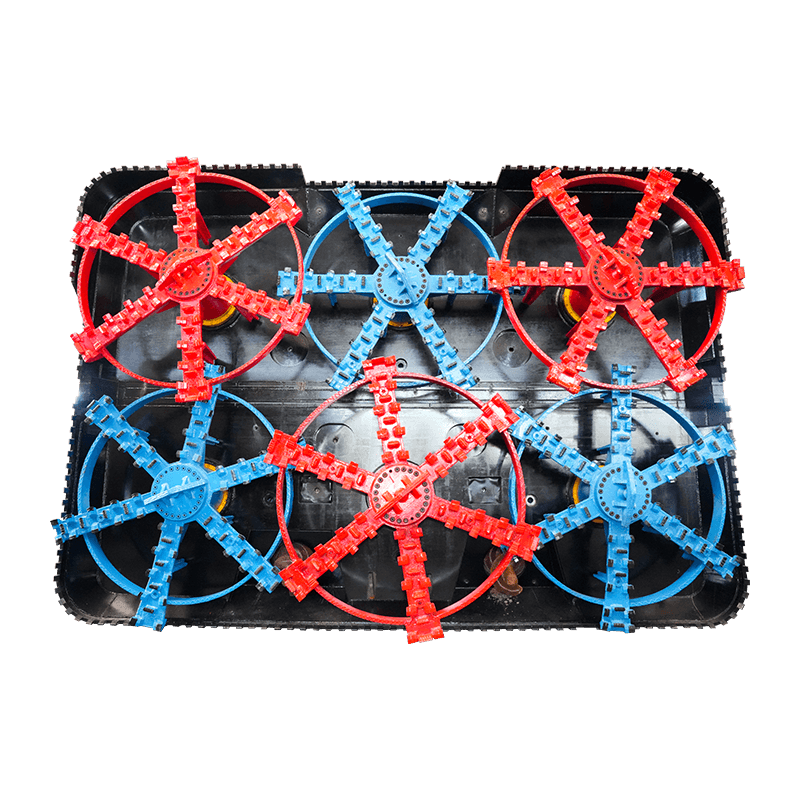

Utover Microtunneling Boring Machine (MTBM) seg selv, flere andre kritiske komponenter fungerer unisont:

-

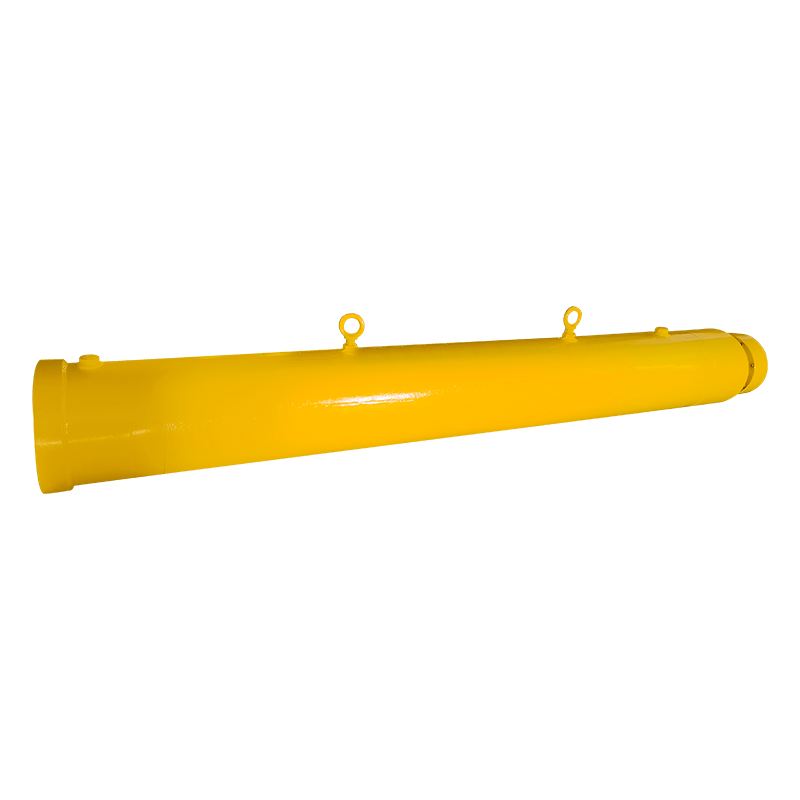

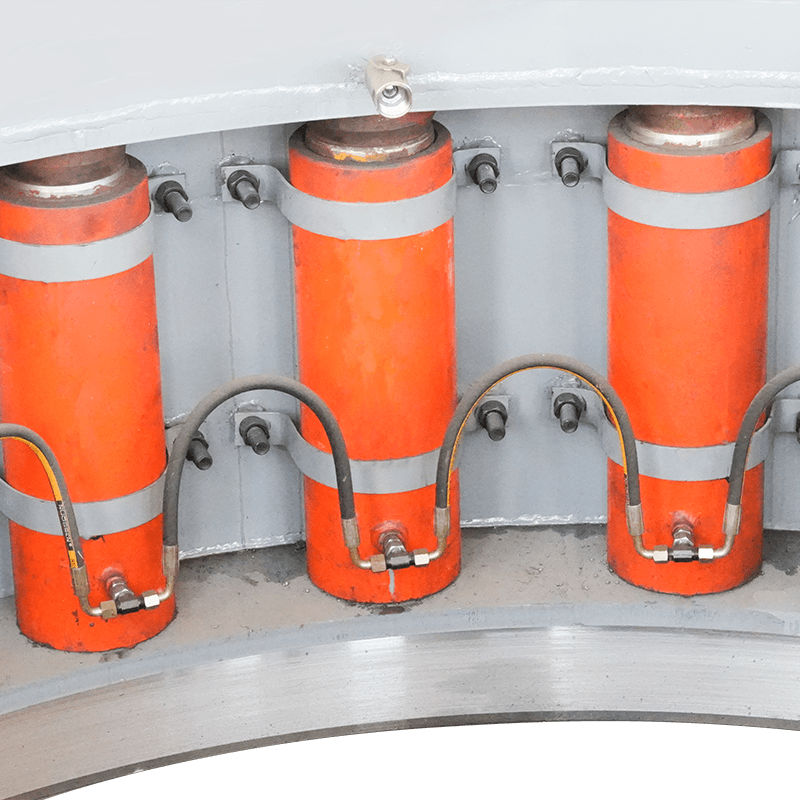

Jacking Frame and Hydraulic Jacks: Disse gir den enorme kraften som trengs for å skyve rørstrengen gjennom bakken.

-

Slurry Management System: Dette inkluderer pumper, separasjonsanlegg og rørledninger for håndtering av det utgravde materialet.

-

Smøresystem: Et bentonittbasert smøremiddel injiseres ofte i ringrommet mellom røret og bakken for å redusere friksjonen og lette avansement.

-

Veiledningssystem: Vanligvis et laserbasert system for nøyaktig styring og justeringskontroll.

-

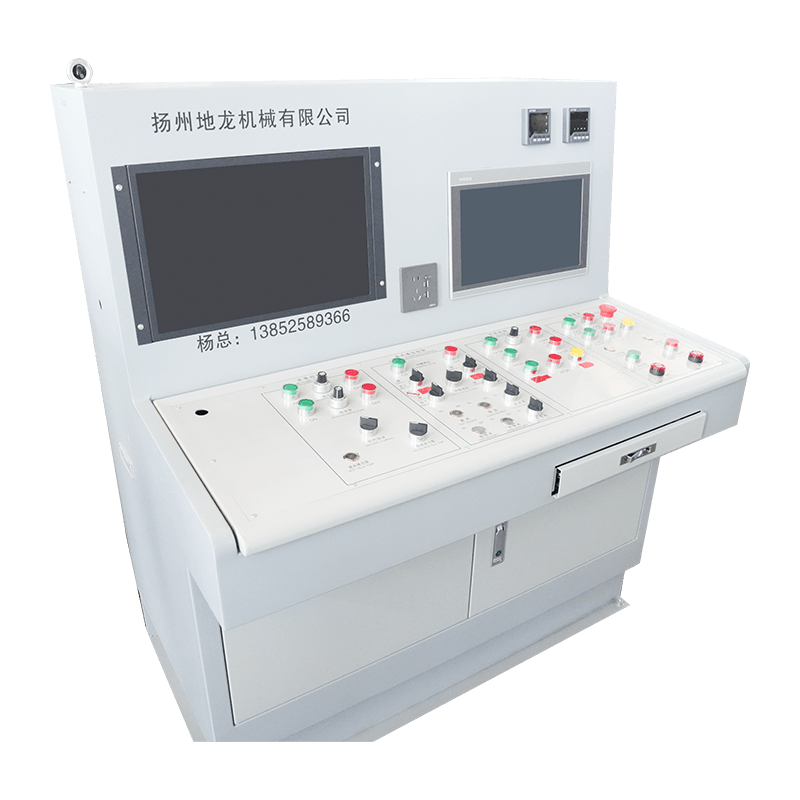

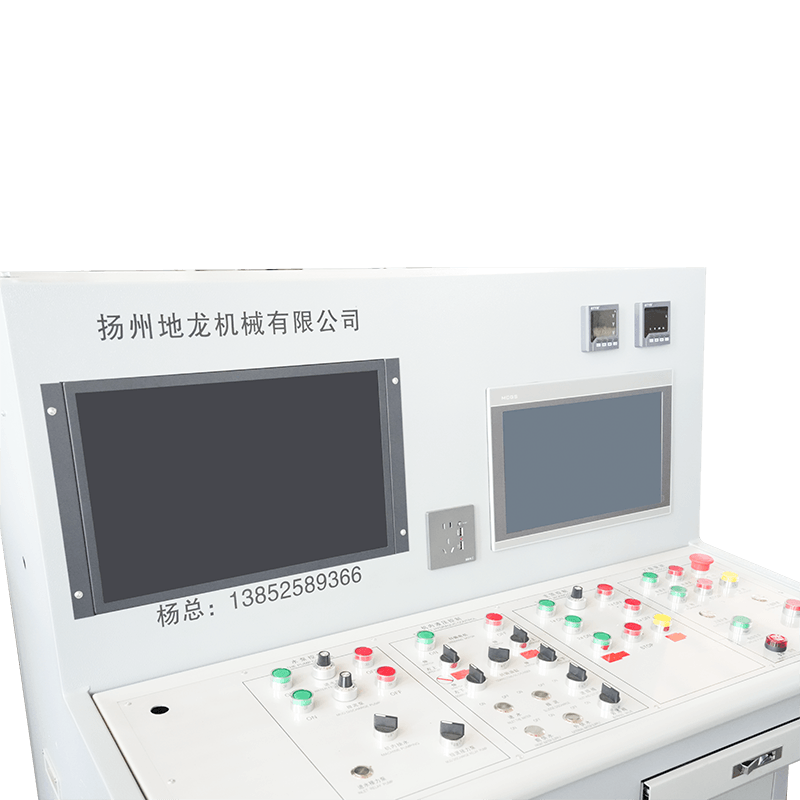

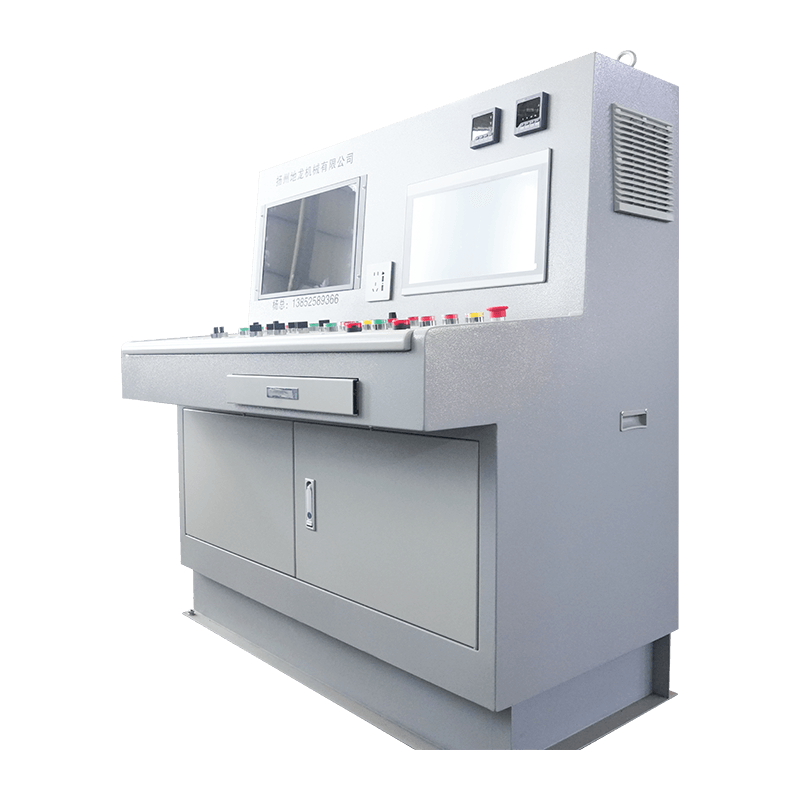

Kontrollbeholder: Huser de sofistikerte datasystemene og kontroller som lar operatørene overvåke og lede hele mikrotunneloperasjonen.

Fordeler med mikrotunneling

-

Minimal overflateforstyrrelse: En viktig fordel, ettersom den unngår behovet for omfattende grøfting, reduserer trafikkforstyrrelsen, støy og miljøpåvirkning.

-

Høy nøyaktighet: Laserveiledningssystemet sikrer presis justering og karakterkontroll, kritisk for tyngdekraftsstrømningsrørledninger.

-

Sikkerhet: Arbeidere er ikke pålagt å komme inn i utgravningen, noe som forbedrer sikkerheten betydelig sammenlignet med åpne kuttede metoder.

-

Allsidighet: Kan brukes i et bredt spekter av bakkeforhold og for forskjellige rørdiametere.

-

Miljøfordeler: Reduserer jordforstyrrelse, minimerer avvanningskrav og bevarer eksisterende landskap.

Mikrotunneling står som et vitnesbyrd om ingeniørinnovasjon, og gir en pålitelig, effektiv og miljøbevisst løsning for moderne underjordisk infrastrukturutvikling. Evnen til å navigere i komplekse underjordiske miljøer med minimal innvirkning på overflaten gjør det til en stadig mer foretrukket metode for kritiske verktøyinstallasjoner over hele verden.